从根本上讲,在电弧炉 (EAF) 中实现节能最有效的方法不是使用单一类型的材料,而是通过战略性地将能源从电力转移。这是通过最大限度地利用提供化学能的材料(如碳)和具有高显热(如热金属)或燃料价值(如直接还原铁 (DRI))的替代铁源来实现的。

EAF节能的基本策略是用更高效、更具成本效益的化学能替代昂贵的电能。您选择的炉料是控制这种替代的主要杠杆。

能源的双重作用:电能与化学能

要理解材料的选择,您必须首先了解现代电弧炉中存在的两种能源。目标是优化它们之间的平衡。

电能的局限性

电弧炉中的“电弧”指的是熔化金属炉料的大电流。这是传统设计中的主要能源。

然而,仅依赖电力存在缺点。它通常是炼钢成本中最昂贵的部分,而且将热量从电弧传递到整个钢水包效率不高,尤其是在没有适当的炉渣覆盖的情况下。

释放化学能

现代电弧炉通过炉内放热(放热)反应产生的化学能来补充电能输入。这是实现显著节能的关键。

最重要的反应是碳的氧化。通过向与炉料中的碳 (C) 反应的氧气 (O₂) 注射,您可以在液态钢水中直接产生强烈的热量,从而显著减少所需的电能输入。

最大化能源效率的关键材料

您的材料选择直接影响您利用化学能和提高整体热效率的能力。

1. 高质量废钢

钢废料的质量是基础。

- 密度:使用致密、重熔废钢可以减少装料斗的数量。这减少了炉盖打开的时间,最大限度地减少了热量损失,并提高了生产率。

- 清洁度:清洁、无污垢、油和非金属的废钢熔化所需能量更少,并减少了管理不需要的炉渣所需的熔剂,从而节省了能源和材料成本。

2. 替代铁源 (AIUs)

替代铁源是除废钢以外的铁源,对于高效率运行至关重要。

热金属:最终的节能材料

加入热金属(来自高炉或其他冶炼厂的熔融铁)提供了最大的节能机会。

该材料已经是熔融状态,为炉内带来了巨大的“显热”。这使得电弧炉从熔化设备转变为精炼容器,从而大大降低了电力消耗和出炉时间。

DRI/HBI:一致的化学成分和燃料价值

直接还原铁 (DRI) 及其压实形式热压块铁 (HBI) 是出色的节能材料。

它们具有已知、一致的化学成分,简化了工艺控制。至关重要的是,它们含有受控量的碳,当与氧气喷射结合使用时,可作为可预测且高效的燃料来源。

3. 碳源

碳不仅仅是钢中的一种元素;它是电弧炉中的主要燃料。它可以以几种形式引入:

- 炉料碳:与废钢一起加入,通常是焦炭或煤。

- 喷吹碳:吹入炉内与氧气反应并形成泡沫炉渣。

- 固有碳:热金属或 DRI/HBI 中存在的碳。

掌握碳喷吹对于形成泡沫炉渣至关重要,泡沫炉渣可以屏蔽电弧、改善热量向钢水的传递,并保护炉壁免受辐射,所有这些都有助于节能。

了解权衡和实际情况

尽管这些材料提供了显著的节能效果,但其使用受制于实际和经济限制。

成本和可用性

高质量、致密的废钢价格较高。热金属的使用仅适用于拥有运行中的高炉的联合钢铁厂。DRI 和 HBI 有其自身的生产成本,并受全球市场价格和可用性的影响。

操作复杂性

设计用于加入热金属或连续送料 DRI 的电弧炉在操作上与简单的废钢炉不同,也更复杂。它需要专业的设备、后勤和操作员技能。

泡沫炉渣的重要性

在没有保持良好、起泡的炉渣的情况下,积极使用碳和氧气作为化学能是适得其反的。不稳定的或稀薄的炉渣会导致热量传递不良、耐火材料磨损增加和金属收得率降低,从而抵消任何潜在的节能效果。

为您的目标做出正确的选择

最佳的材料组合完全取决于您工厂的配置、位置和战略目标。

- 如果您的主要重点是最大化产量和最小化出炉时间:高比例的热金属负荷是无与伦比的选择,有效地将您的电弧炉转变为高速炼钢转炉。

- 如果您主要关注具有操作灵活性的成本效益的节能:结合使用 DRI/HBI 和高质量废钢,并辅以熟练的碳和氧气喷吹,是最平衡和广泛采用的方法。

- 如果您主要关注优化传统的废钢操作:优先采购致密、清洁的废钢并掌握泡沫炉渣操作是节能最关键的途径。

归根结底,电弧炉的节能是通过将您的炉料不仅仅视为金属投入物,而是视为全面能源战略的关键组成部分来实现的。

摘要表:

| 材料类型 | 关键节能益处 | 理想用例 |

|---|---|---|

| 热金属 | 提供巨大的显热,大幅削减电力使用 | 最大化产量和最小化出炉时间 |

| DRI/HBI | 一致的化学成分和固有的碳,提供可预测的燃料价值 | 具有操作灵活性的成本效益的节能 |

| 高质量废钢 | 致密、清洁的废钢减少热量损失和熔剂需求 | 优化传统废钢操作 |

| 碳源(焦炭/煤) | 为放热反应提供燃料,产生泡沫炉渣 | 所有电弧炉操作的关键,以改善热量传递 |

准备好优化您的电弧炉能源效率了吗?正确的材料策略是降低成本和提高生产率的关键。KINTEK 专注于提供高质量的冶金分析实验室设备和耗材,帮助您精确监控和控制电弧炉的炉料。立即联系我们,讨论我们的解决方案如何支持您的节能目标。与我们的专家取得联系,以改进您的炼钢过程。

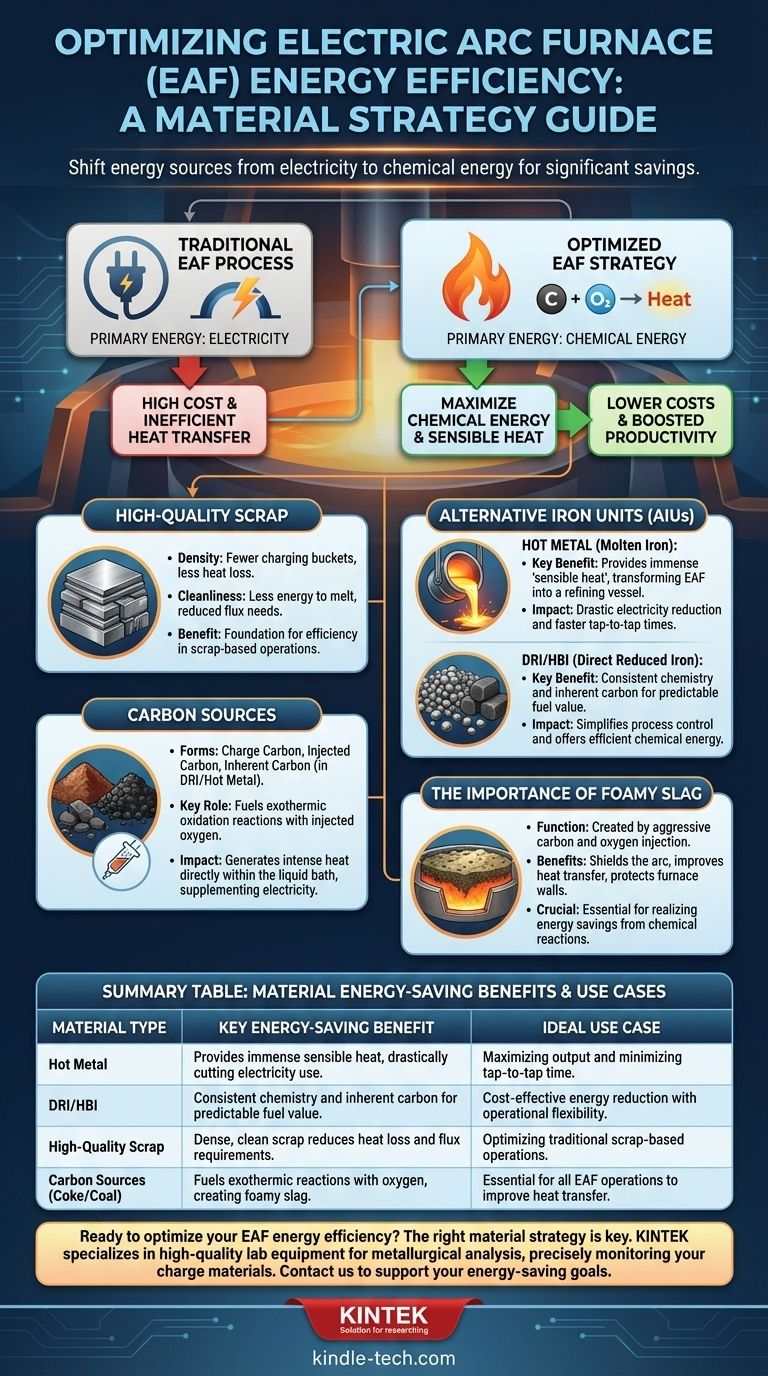

图解指南