在实践中,PVD涂层的典型厚度非常薄,通常在0.25到5微米(µm)之间。对于许多高性能应用,例如切削工具,涂层通常保持在3到5微米之间。这种微米级的厚度不是限制,而是该技术的根本设计特征。

物理气相沉积(PVD)的核心原理是在不改变部件的基本尺寸、锋利度或机械完整性的情况下,增强其表面性能——如硬度和耐磨性。其价值在于其精度和极小的物理占位。

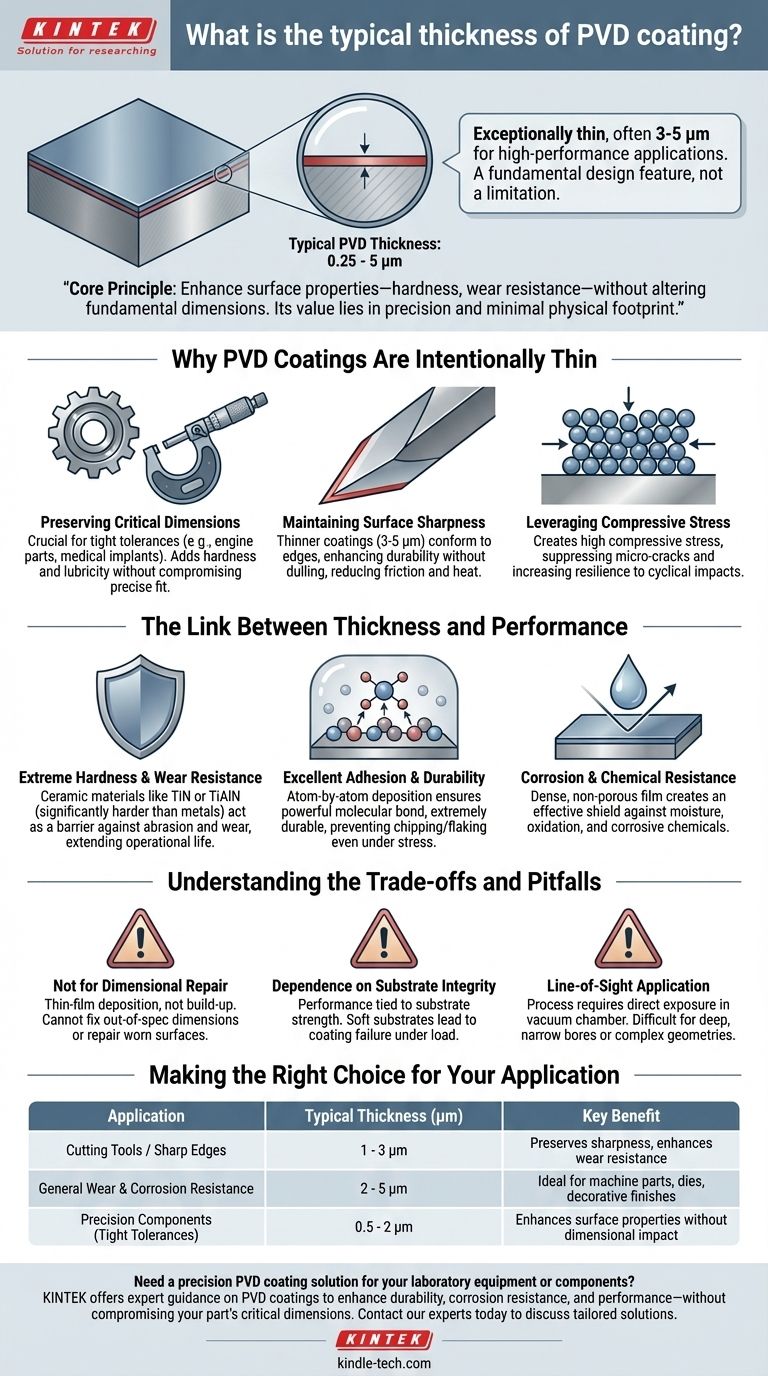

为什么PVD涂层要故意做得薄

PVD涂层的微米级厚度是其在精密工程中被采用的主要原因。它允许在分子水平上增强表面,同时保持零件的原始设计意图。

保持关键尺寸

对于公差严格的部件,如发动机零件、医疗植入物或精密模具,任何尺寸的显著变化都可能导致失效。

仅几微米的涂层可以增加极高的表面硬度和润滑性,同时不影响部件的精确配合和功能。

保持表面锋利度

参考资料指出,较薄的涂层对切削工具至关重要。这是因为厚涂层会使锋利的切削刃变钝,增加摩擦和热量,同时降低切削效率。

3到5微米的PVD层足够薄,可以完美地贴合已锐化的边缘,增强其耐用性而不会使其变钝。这可以延长刀具寿命并实现更干净的切削。

利用残余应力

PVD工艺会产生具有高压应力的层。这意味着涂层分子紧密堆积,有效地相互挤压。

这种内应力有助于抑制表面微裂纹的形成和生长,使部件更能抵抗铣削等过程中遇到的周期性冲击。

厚度与性能的联系

即使厚度只有几微米,PVD涂层也会极大地改变部件的功能表面。性能的提升是沉积材料及其形成的牢固结合的直接结果。

极高的硬度和耐磨性

PVD涂层通常是氮化钛(TiN)或氮化铝钛(TiAlN)等陶瓷材料,它们比大多数金属硬得多。

这种薄而坚硬的层充当屏障,保护下层基材免受磨损、摩擦和损耗,从而延长部件的使用寿命。

出色的附着力和耐用性

涂层是在真空室中逐个原子沉积的,确保与基材形成强大的分子键。

与可能剥落或碎裂的电镀不同,正确应用的PVD涂层极其耐用,即使在显著的应力和热循环下也能保持粘合。相对较低的应用温度(250°C - 750°C)也有助于防止对基材的热损伤或变形。

耐腐蚀性和耐化学性

沉积的薄膜致密且无孔,形成有效的屏障,防止湿气、氧化和许多腐蚀性化学物质的侵蚀。这是用于恶劣环境部件的一个关键优势。

理解权衡和陷阱

尽管PVD涂层非常有效,但它们也有特定的局限性,了解这些对于成功应用至关重要。

不能用于尺寸修复

PVD是一种薄膜沉积工艺,而不是堆积工艺。它不能用于修复超出规格的尺寸、填充划痕或修复磨损的表面。涂覆前,基材必须处于最终的、精加工状态。

依赖基材完整性

涂层的性能从根本上取决于其下材料的强度。将非常坚硬的PVD涂层应用于柔软的基材上,在重载下并不能防止失效。

如果基材变形,薄陶瓷涂层将会开裂和失效。基材必须提供基础强度。

视线应用

PVD工艺是基于视线原理的。这意味着表面必须在真空室中直接暴露于源材料才能被涂覆。

深而窄的孔洞或复杂的内部几何形状可能非常难以或不可能均匀涂覆,这是设计阶段的一个关键考虑因素。

为您的应用做出正确的选择

理想的涂层厚度完全取决于部件的功能和操作要求。

- 如果您的主要重点是切削工具或锋利边缘: 选择较薄的涂层(1-3 µm),以在获得显著耐磨性的同时保持刀刃的锋利度。

- 如果您的主要重点是一般的耐磨性和耐腐蚀性: 标准厚度(2-5 µm)通常是机床零件、模具和装饰性涂层的理想选择,其中最终的锋利度不是主要关注点。

- 如果您的主要重点是公差严格的精密部件: 使用尽可能薄的有效涂层(0.5-2 µm),以增强表面性能而不影响部件的关键尺寸。

最终,PVD技术通过在几乎没有尺寸变化的情况下增加巨大的表面耐用性,发挥出最大的价值。

摘要表:

| 应用 | 典型厚度 (µm) | 主要益处 |

|---|---|---|

| 切削工具/锋利边缘 | 1 - 3 µm | 保持锋利度,增强耐磨性 |

| 一般耐磨和耐腐蚀性 | 2 - 5 µm | 适用于机床零件、模具和装饰性涂层 |

| 精密部件(公差严格) | 0.5 - 2 µm | 增强表面性能而不影响尺寸 |

需要为您的实验室设备或部件提供精密PVD涂层解决方案吗? KINTEK 专注于高性能实验室设备和耗材,提供有关PVD涂层的专业指导,以增强耐用性、耐腐蚀性和性能——而不会影响您部件的关键尺寸。立即联系我们的专家,讨论我们的定制PVD解决方案如何延长您实验室工具和部件的使用寿命和可靠性。

图解指南