从根本上说,化学气相沉积(CVD)用于在表面上创建高度耐用且极其均匀的薄膜涂层。 这不是简单的油漆层;它是一种化学过程,通过分子逐个分子地在基材上直接构建一个新的功能层。这使其能够增强材料的性能(例如耐磨性),或构建电子设备的基本组件。

CVD 的主要目的是通过化学键合将新的高性能层附着到组件表面,从而从根本上改变组件的表面。这使其成为对极端耐用性和功能精度有要求的行业(例如高磨损工具和半导体制造)的基础工艺。

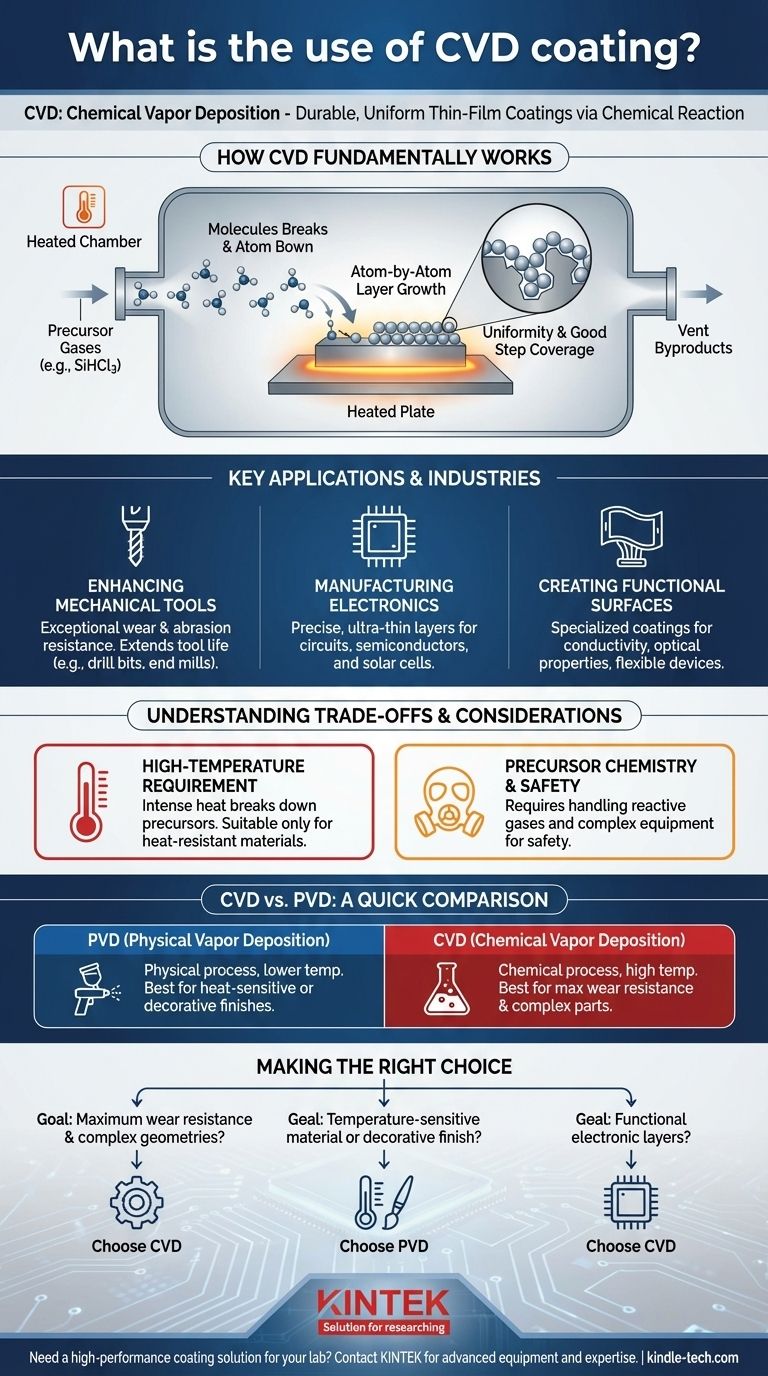

CVD 的基本工作原理

化学反应的概念

与简单地施加到表面的物理涂层不同,CVD 涉及化学反应。该过程在加热的腔室中进行,其中引入了特定的气体,称为前体。

逐原子构建层

这些前体气体在被涂覆物体的热表面上发生反应或分解。例如,为了创建硅涂层,可以使用三氯硅烷(SiHCl3)气体。当加热时,它会分解,硅原子直接与基材键合,形成一个新的、致密的、均匀的层。

均匀性是关键

由于前体是气体,它可以流入并围绕复杂的形状,均匀地涂覆所有表面。这种均匀涂覆复杂几何形状的能力,即所谓的良好台阶覆盖率,是 CVD 的主要优势之一。不需要的化学副产品,例如硅示例中的氯化氢气体,会被安全排出。

主要应用和行业

CVD 涂层的独特性能使其在多种高性能应用中至关重要。

增强机械工具

CVD 涂层具有卓越的耐磨损性,通常优于物理气相沉积(PVD)涂层。这使得它们非常适合延长切削工具和面临极端摩擦的组件(例如钻头和立铣刀)的使用寿命。

制造电子产品和半导体

CVD 是电子工业的基石。它用于沉积现代设备所需的超薄、精密层。这包括用于电路绝缘的介电薄膜,如二氧化硅(SiO2)和氮化硅(Si3N4),以及构成微芯片和太阳能电池活性部分的半导体薄膜。

创建保护性和功能性表面

该工艺还用于施加用于其他目的的专用涂层。例如,可以沉积氧化锡涂层以创建具有特定导电或光学特性的层,这在柔性显示器和传感器等设备中至关重要。

理解权衡和考虑因素

尽管功能强大,但 CVD 并非万能解决方案。其工艺特性会带来必须理解的特定限制。

高温要求

CVD 中的化学反应需要非常高的温度。这种热量对于分解前体气体并与基材形成牢固的化学键是必需的。一个重要的结果是,CVD 仅适用于能够承受这种高热量而不会变形或失去结构完整性的材料。

前体化学和安全

CVD 依赖于挥发性且通常具有反应性的前体气体。管理这些化学品及其副产品需要先进的设备,以确保安全处理、排放和洗涤,以符合法规标准。这增加了制造过程的复杂性。

CVD 与 PVD:快速比较

参考文献中经常提到 PVD,这使得它成为一个有用的比较。PVD 是一种物理过程(类似于原子级喷涂),通常在较低温度下运行。因此,PVD 通常用于热敏材料或用于水龙头、珠宝和汽车部件等消费品的装饰性饰面。相比之下,当最高耐磨性或复杂部件的完美一致性是主要目标时,则选择 CVD。

为您的目标做出正确选择

选择正确的涂层技术完全取决于您的应用需求和组件材料。

- 如果您的主要关注点是最大耐磨性和涂覆复杂的内部几何形状: CVD 是更优越的选择,因为它具有化学键合过程和在任何暴露表面上沉积均匀层的能力。

- 如果您的主要关注点是涂覆热敏材料或实现特定的装饰性饰面: PVD 通常是更好的替代方案,因为它具有较低的加工温度和更广泛的美学选择。

- 如果您的主要关注点是为微芯片或传感器构建功能性电子层: CVD 是沉积这些设备所需的精密、高纯度薄膜的行业标准技术。

最终,理解 CVD 的基本化学原理是利用其独特优势实现特定应用的关键。

总结表:

| 关键方面 | 描述 |

|---|---|

| 主要用途 | 通过化学反应创建高度耐用、均匀的薄膜涂层。 |

| 主要优势 | 卓越的耐磨性和复杂几何形状的均匀覆盖。 |

| 常见应用 | 切削工具、半导体器件、微芯片、太阳能电池、传感器。 |

| 主要考虑因素 | 需要高加工温度,限制了其在耐热材料上的使用。 |

需要为您的实验室设备或组件提供高性能涂层解决方案吗?

KINTEK 专注于提供先进的实验室设备和耗材。无论您是开发尖端电子产品,还是需要用于机械工具的耐用涂层,我们的专业知识都可以帮助您为特定应用选择合适的技术。

立即联系我们的专家,讨论我们如何支持您的实验室的涂层和材料科学需求!

图解指南

相关产品

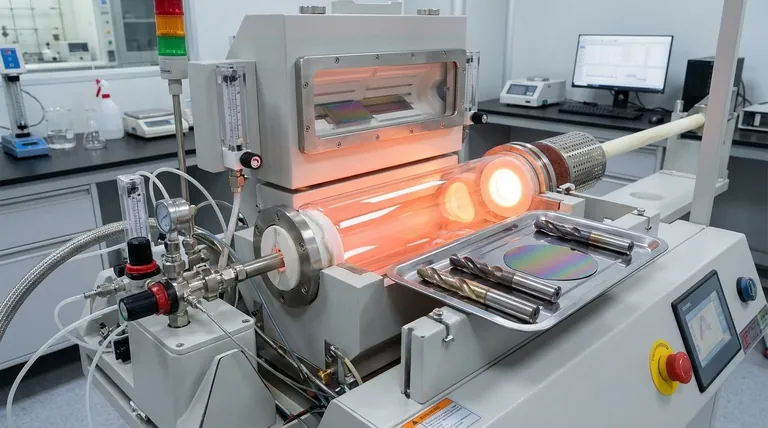

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉

- 1200℃带石英管分体式管式炉 实验室管式炉

- 1200℃ 可控气氛炉 氮气保护炉

- 1400℃氮气和惰性气氛可控气氛炉