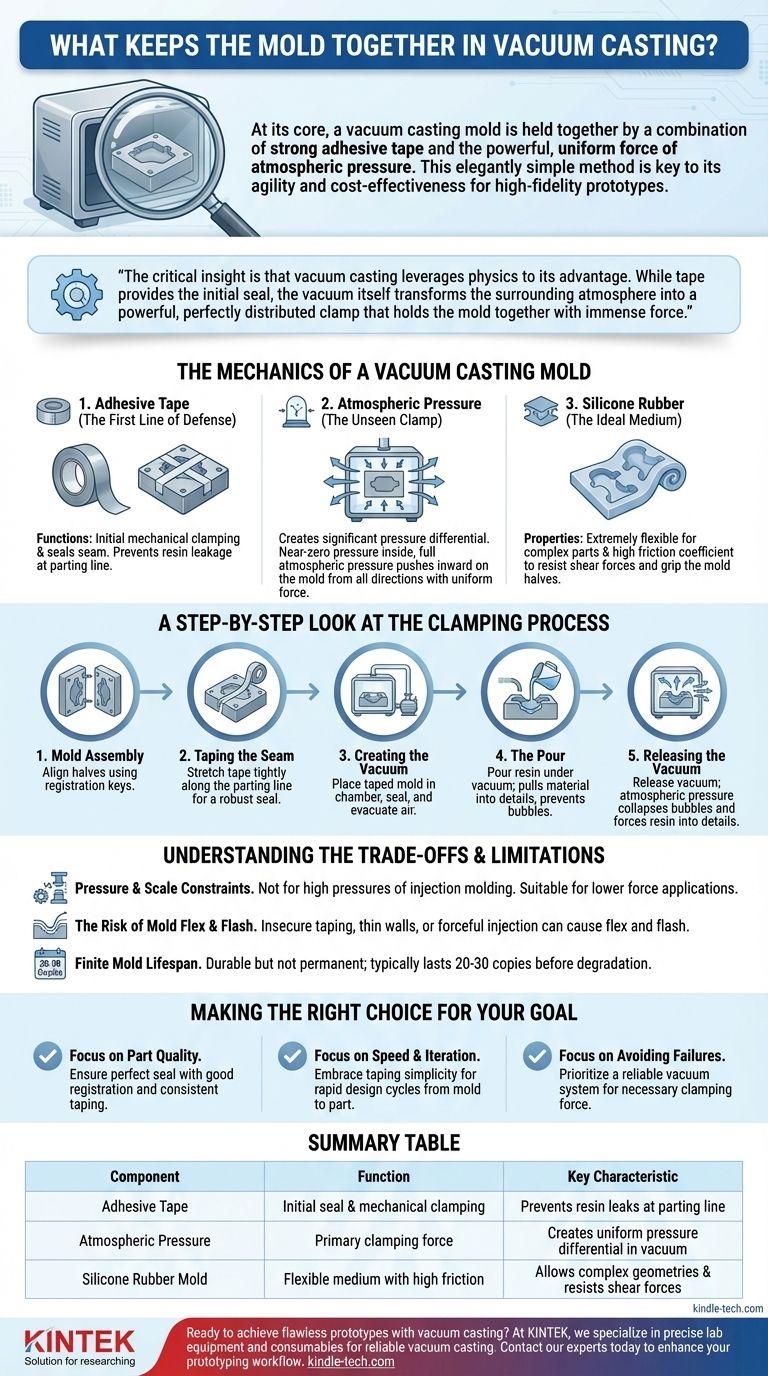

从根本上说,真空浇铸模具通过强力胶带和强大均匀的大气压力的组合固定在一起。这种巧妙简单的方法是该工艺在创建高保真原型和小批量生产零件方面如此灵活和经济高效的关键原因。

关键的洞察是,真空浇铸利用物理原理为自己服务。虽然胶带提供了初始密封,但真空本身将周围大气转化为一个强大、完美分布的夹具,以巨大的力量将模具固定在一起。

真空浇铸模具的机械原理

要理解为什么这个简单的系统如此有效,你必须了解不同组件如何协同工作。这是一个每个部分都扮演着独特而关键角色的系统。

第一道防线:胶带

将模具固定在一起最直接和可见的组件是高强度胶带,通常是普通的管道胶带。

硅胶模具的两半对齐后,胶带会牢固地缠绕在整个分型线上。这主要有两个功能:提供初始的机械夹紧力,并密封接缝以防止液态树脂泄漏。

无形的夹具:大气压力

真正的夹紧力来自真空。当胶带缠绕的模具放入腔室并抽走空气时,会产生显著的压差。

腔室内部接近零压力(真空),而密封模具内部的空气仍处于大气压力。结果是,模具外部(但腔室内部)的全部大气力从各个方向向内推压模具,以令人难以置信的均匀力将其夹紧。

理想的介质:硅橡胶

选择硅橡胶作为模具并非偶然。其特性非常适合这种夹紧方法。

硅胶极具柔韧性,这使得铸造带有倒扣的复杂零件成为可能,而这对于刚性模具来说是不可能的。至关重要的是,它还具有高摩擦系数,这意味着模具的两半会相互抓紧并抵抗注入树脂的剪切力。

夹紧过程的分步说明

模具的安全性是通过清晰、可重复的事件序列建立的。每一步都在前一步的基础上进行,以确保完美的密封和高质量的最终零件。

1. 模具组装

固化后的硅胶模具两半被仔细对齐。这种对齐由定位键保证——这些是设计在模具母模中并完美复制到硅胶中的互锁凸起和凹痕。

2. 缠绕接缝

两半对齐后,胶带沿整个分型线紧密缠绕。目标是创建一个完整而坚固的密封,不留下任何可能让液态聚氨酯逸出的缝隙。

3. 制造真空

缠绕胶带的模具以及用于浇注的漏斗被放置在真空腔室的底部。腔室被密封,真空泵抽走几乎所有空气。

4. 浇注

在腔室保持真空状态下,两组份聚氨酯树脂被混合并倒入模具中。真空不仅将材料吸入型腔最精细的细节中,还确保没有滞留的气泡。

5. 释放真空

一旦模具充满,真空被释放。空气冲回腔室,大气压力的恢复有助于消除任何微小的气泡,并将树脂压入模具型腔的每一个细节。

理解权衡和局限性

这种方法虽然有效,但专门针对真空浇铸的低压环境。了解其局限性是成功使用的关键。

压力和规模限制

胶带和真空夹紧方法并非为注塑成型等极端压力工艺而设计,注塑成型需要用大型液压机夹紧的硬化钢模具。真空浇铸中的力要低几个数量级,这使得简单的硅胶模具可行。

模具弯曲和飞边的风险

如果模具未牢固缠绕胶带,壁太薄,或者树脂注入过猛,模具可能会弯曲。这可能导致一层薄薄的材料(称为飞边)从分型线逸出,这必须在以后手动去除。

有限的模具寿命

硅胶模具耐用但并非永久。脱模、搬运以及与浇铸树脂的化学相互作用的反复应力限制了模具的寿命,通常为20-30个复制品。在此之后,精细细节开始退化,模具可能容易撕裂。

为您的目标做出正确选择

真空浇铸模具系统的简单性是其最大的优势,但它需要正确理解其工作原理才能获得可靠的结果。

- 如果您的主要关注点是零件质量:确保您的模具具有精心设计的定位键,并使用牢固、一致的缠绕技术来创建完美的密封。

- 如果您的主要关注点是速度和迭代:拥抱缠绕过程的简单性,因为它允许您在几分钟内从完成的模具到铸造零件,从而加速您的设计周期。

- 如果您的主要关注点是避免故障:密切关注您的真空系统,因为压差提供了防止模具弯曲和树脂泄漏所需的大部分夹紧力。

通过理解简单的胶带和无形的大气力协同工作,您可以自信地使用这种强大的制造工艺生产出卓越的零件。

总结表:

| 组件 | 功能 | 主要特点 |

|---|---|---|

| 胶带 | 初始密封和机械夹紧 | 防止树脂在分型线处泄漏 |

| 大气压力 | 主要夹紧力 | 在真空中产生均匀的压差 |

| 硅橡胶模具 | 具有高摩擦力的柔性介质 | 允许复杂几何形状并抵抗剪切力 |

准备好通过真空浇铸获得完美原型了吗?

在 KINTEK,我们专注于提供可靠真空浇铸过程所需的精密实验室设备和耗材。无论您是在迭代设计还是生产小批量零件,我们的专业知识都能确保您的模具每次都完美密封。

立即联系我们的专家,讨论我们的解决方案如何增强您的原型制作工作流程并提供卓越的零件质量。

图解指南