简而言之,当特定部件的预期功能要求其基材在原始状态下不具备的性能时,就会对其进行热处理。虽然并非所有材料都需要,但对于用于苛刻应用的高性能金属,如钢、超级合金和钛合金,这一过程至关重要。决策的驱动因素是需求,而不仅仅是材料类型。

热处理的根本不在于材料本身,而在于最终部件的性能要求。选择进行热处理是一项战略性决策,旨在增强将在苛刻环境中运行的部件的特定机械性能——例如强度、硬度或抗应力能力。

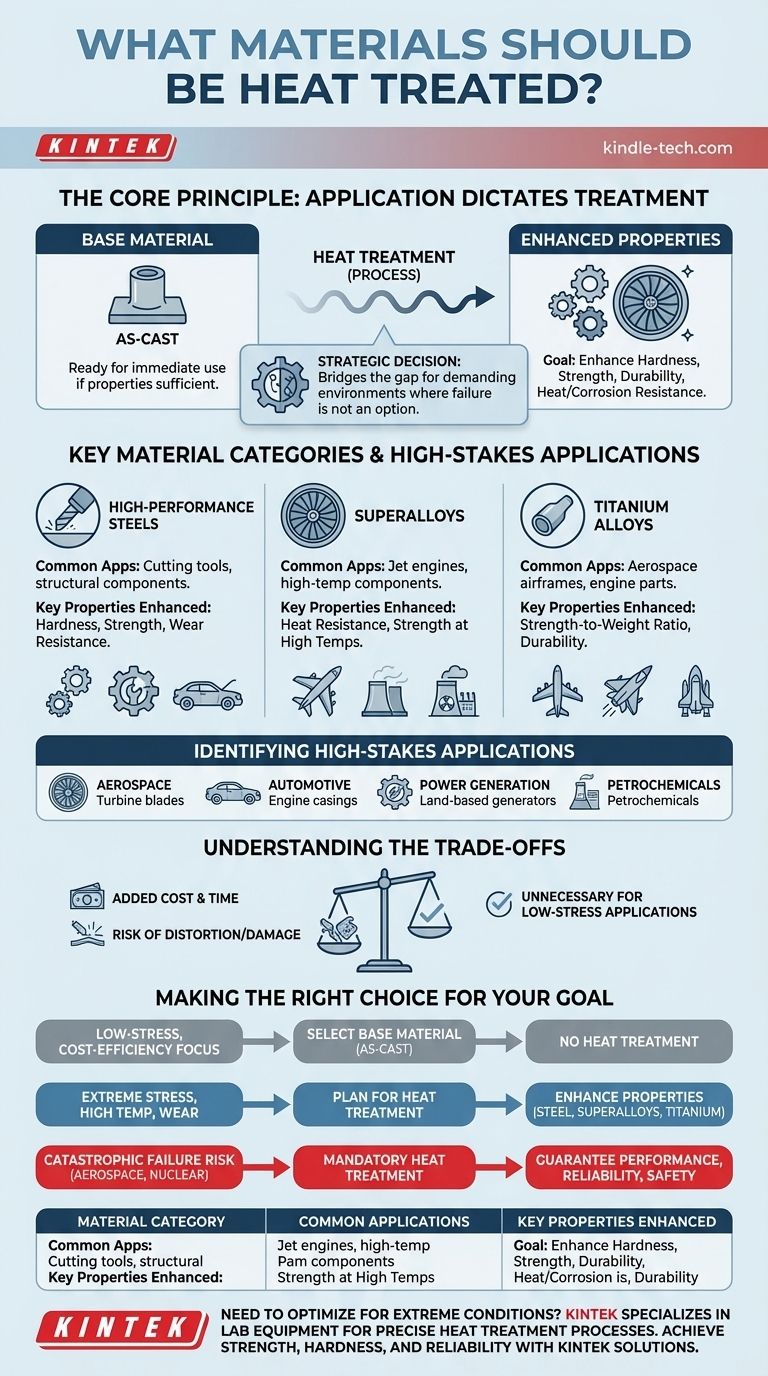

核心原则:当应用决定处理

有些金属部件,特别是铸件,在成型后即可投入使用。它们被认为是“铸态”的。

然而,如果一个部件必须在特定的压力下工作,其固有的材料性能往往是不够的。热处理就是用来弥补这一差距的过程。

目标:增强机械性能

热处理的主要目的是改变材料的微观结构以达到期望的结果。

这些工程增强措施包括增加硬度以提高耐磨性,提高强度和耐用性以承受极端应力,以及增强对耐热性和耐腐蚀性。

触发因素:苛刻的操作环境

进行热处理的决定几乎总是由部件未来的操作条件触发的。

必须承受高温、极端机械应力或腐蚀性环境的部件是主要候选者。这是为了确保在不容许发生故障的情况下实现可靠性和安全性。

需要热处理的关键材料类别

虽然应用是驱动因素,但某些材料系列由于在高性能领域的使用,会持续接受热处理。

高性能钢

钢,特别是特种合金,是最常进行热处理的材料之一。该工艺用于制造从超硬切削工具到坚韧、抗冲击结构部件的各种产品。

超级合金

这些材料专为最极端的环境而设计。超级合金(通常含有镍、钴或铁)用于部件必须在接近熔点的温度下保持强度的场合,例如在喷气发动机内部。

钛合金

钛合金以其出色的强度重量比而闻名,在航空航天工业中至关重要。热处理进一步优化了它们的强度和耐用性,使其适用于关键的机身和发动机部件。

识别高风险应用

在部件故障可能导致灾难性后果的行业中,对热处理的需求最为明显。

航空航天和汽车行业

在航空航天领域,涡轮叶片、发动机外壳、齿轮和传动部件等部件通常会进行热处理,以确保它们能够承受飞行中的巨大应力。

在高要求的汽车应用中,例如赛车运动,发动机部件和钟形罩等部件需要热处理来应对极端的运行要求。

发电和石化行业

陆基发电机和石化厂设备的部件在持续的高温和潜在的腐蚀性条件下运行。

热处理确保这些部件具有必要的耐用性和抵抗力,以便在较长的使用寿命内可靠地运行。通常在此处使用受控气氛或真空炉,以防止加工过程中表面的污染。

理解权衡

热处理是一个强大的工具,但它并非默认解决方案。它会带来必须证明合理的复杂性和成本。

增加的成本和制造时间

热处理是制造过程中的一个额外、高能耗的步骤。它需要专业的设备、专家的监督和时间,所有这些都会增加部件的最终成本。

变形或损坏的风险

极端加热和受控冷却的过程可能会引入内部应力。如果管理不当,这可能导致部件翘曲、变形甚至开裂,使其无法使用。

对许多应用来说是不必要的

对于大量用于低应力环境的金属部件来说,基材的性能已经足够。在这些情况下应用热处理会增加成本,而没有功能上的好处。

为您的目标做出正确的选择

这个决定取决于您对部件操作需求与其基材性能的清晰评估。

- 如果您的主要重点是低应力应用的成本效益: 首先选择在“铸态”或原材料状态下就已足够的材料,因为热处理很可能是不必要的开支。

- 如果您的部件必须承受极端应力、高温或磨损: 将热处理视为一个基本步骤,以增强钢、超级合金或钛等材料的强度和耐用性。

- 如果部件故障可能导致灾难性后果(例如航空航天、核能): 将热处理视为一项强制性的质量保证流程,以确保最大的性能、可靠性和安全性。

最终,选择进行热处理是一项战略性工程决策,需要在要求的性能与总制造成本之间取得平衡。

摘要表:

| 材料类别 | 常见应用 | 增强的关键性能 |

|---|---|---|

| 高性能钢 | 切削工具,结构部件 | 硬度、强度、耐磨性 |

| 超级合金 | 喷气发动机部件,高温部件 | 耐热性,高温强度 |

| 钛合金 | 航空航天机身,发动机部件 | 强度重量比,耐用性 |

需要为极端条件优化您的部件吗? KINTEK 专注于用于精确热处理过程的实验室设备和耗材。无论您处理的是钢、超级合金还是钛合金,我们的解决方案都能帮助您实现应用所需的强度、硬度和可靠性。立即联系我们,讨论我们如何支持您实验室的高性能需求!

图解指南