烧结是在不熔化粉末材料的情况下,由粉末材料制造大量坚固、致密部件的基础工艺。主要产品包括复杂的金属部件,如汽车齿轮和自润滑轴承;用于切削工具和隔热的高性能陶瓷;以及牙科植入物等先进医疗产品。对于使用传统熔化和铸造难以或无法成型的材料,该方法至关重要。

烧结的核心价值在于其独特的能力,能够由熔点极高或由特殊粉末混合物制成的材料制造出固态、高性能的部件。它通过热量和压力将松散的粉末转化为致密的工程固体,从而能够制造出否则难以生产的部件。

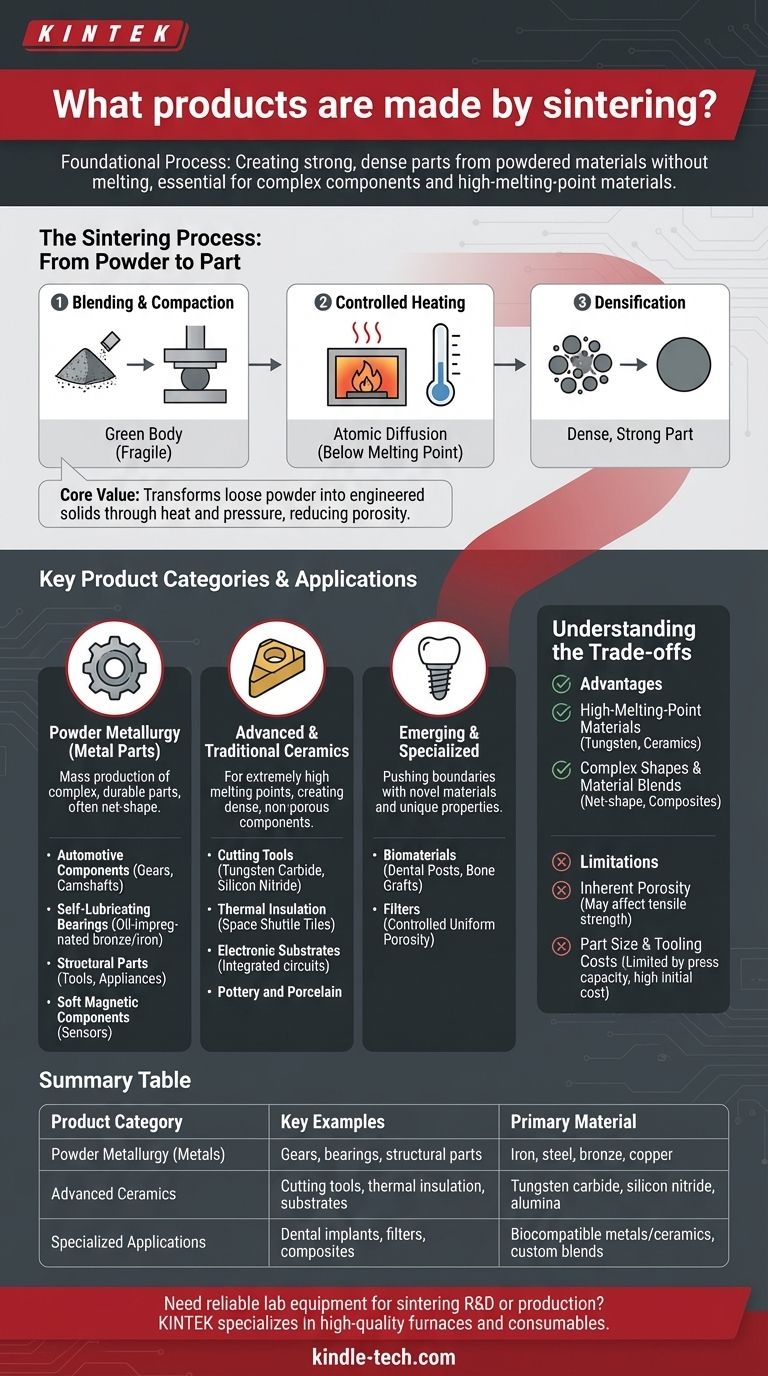

烧结工艺:从粉末到部件

要了解烧结制造的产品,首先必须了解该工艺的工作原理。这是一种原子固结过程,而非熔化过程。

阶段 1:混合与压实

该过程始于细粉末,它可以是金属、陶瓷或不同材料的混合物。将这种粉末精确混合后,在高压下压入模具。所得产物是一个易碎的、轻微压实的部件,称为“生坯”,它具有所需的形状,但缺乏强度。

阶段 2:受控加热

将生坯放入受控气氛的炉中。温度会显著升高,但关键在于,它保持在材料熔点以下。在较低温度下,压实过程中使用的任何残留粘合剂都会被烧掉。

阶段 3:原子扩散与致密化

随着温度升高,粉末颗粒接触点处的原子开始跨越边界扩散。这种原子运动在颗粒之间形成“颈部”,这些颈部会生长并将颗粒拉得更近。这个过程系统地减少了材料中的空隙(孔隙率),使部件收缩并变得明显更致密、更坚固。

关键产品类别和应用

烧结不是一个小众工艺;它是多个关键行业现代制造的基石。

粉末冶金(金属部件)

这是烧结在金属中最常见的应用。它用于高精度地批量生产小型、复杂且耐用的金属部件,通常无需进一步机加工。

常见示例包括:

- 汽车零部件:齿轮、凸轮轴凸轮、链轮和发动机连杆。

- 自润滑轴承:通过烧结青铜或铁粉制成,留下受控的孔隙,然后浸渍油。

- 结构部件:用于电动工具、家用电器和工业机械的部件。

- 软磁部件:用于传感器和执行器。

先进和传统陶瓷

陶瓷的熔点极高,因此无法像金属那样进行铸造。烧结是生产致密、无孔陶瓷部件的主要方法。

常见示例包括:

- 切削工具:由碳化钨或氮化硅等材料制成的机加工刀片。

- 隔热材料:航天飞机上的陶瓷瓦就是一个著名的例子,它们旨在承受再入温度。

- 电子基板:集成电路的基底。

- 陶器和瓷器:传统陶瓷也是通过一种烧结形式生产的。

新兴和专业应用

现代烧结技术正在推动材料科学的边界,使得制造具有独特性能的新型材料成为可能。

- 生物材料:火花等离子体烧结(SPS)等先进方法用于由生物相容性材料制造医疗植入物,如牙科桩和人造骨移植物。

- 过滤器:通过控制烧结过程,可以制造出具有特定、均匀孔隙率的部件,非常适合制造金属或陶瓷过滤器。

了解取舍

选择烧结是出于特定原因,了解其优点和固有局限性非常重要。

优点:高熔点材料

烧结通常是制造钨、钼和大多数工程陶瓷部件的唯一实用方法。它们的熔点如此之高,以至于熔化和铸造它们在商业上或技术上都不可行。

优点:复杂形状和材料混合

该工艺擅长制造净形或近净形部件,大大减少了浪费和昂贵的机加工操作。它还允许通过熔化无法组合的粉末来创建独特的复合材料(如金属陶瓷——陶瓷与金属的结合)。

局限性:固有孔隙率

尽管目标是致密化,但实现 100% 密度是困难的。大多数烧结部件会保留少量残余孔隙,这可能会影响其拉伸强度等机械性能,与完全锻造或铸造的同类产品相比。

局限性:部件尺寸和模具成本

烧结部件的尺寸受用于压实的压机的能力限制。此外,制造模具和模具的初始成本可能很高,使得该工艺在中高批量生产运行中最具经济效益。

为您的目标做出正确的选择

选择烧结完全取决于您的材料、几何形状和生产量。

- 如果您的主要重点是批量生产小型、复杂的金属部件:粉末冶金烧结是一种行业标准的、具有成本效益的解决方案。

- 如果您的主要重点是制造高温陶瓷或难熔金属部件:烧结通常是唯一可行的制造方法。

- 如果您的主要重点是开发先进复合材料或生物医学设备:现代烧结技术为材料创新提供了强大的工具。

最终,烧结是一种多功能且强大的制造工艺,它使得制造原本不可能制造的高性能部件成为可能。

摘要表:

| 产品类别 | 主要示例 | 主要材料 |

|---|---|---|

| 粉末冶金(金属) | 齿轮、轴承、结构部件 | 铁、钢、青铜、铜 |

| 先进陶瓷 | 切削工具、隔热材料、基板 | 碳化钨、氮化硅、氧化铝 |

| 专业应用 | 牙科植入物、过滤器、复合材料 | 生物相容性金属/陶瓷、定制混合物 |

需要为您的烧结研发或生产采购可靠的实验室设备吗? KINTEK 专注于高质量的炉具和耗材,这些是精确烧结过程所必需的。无论您是开发新材料还是制造复杂部件,我们的解决方案都能确保结果一致。立即联系我们的专家,讨论我们如何满足您实验室的具体需求。

图解指南