在实践中,“表面硬化”并非指单一的现成产品,而是指一系列改变金属零件表面的工业工艺。这些工艺使用特定的材料,如富碳气体、释放氮的盐或感应线圈等施加的能源,以形成坚硬、耐磨的外部层,同时保留较软、较韧的内部核心。

最关键的一点是,选择表面硬化“产品”实际上是选择一种工艺。正确的选择完全取决于基材、所需的表面性能(如耐磨性)以及零件的几何形状和应用。

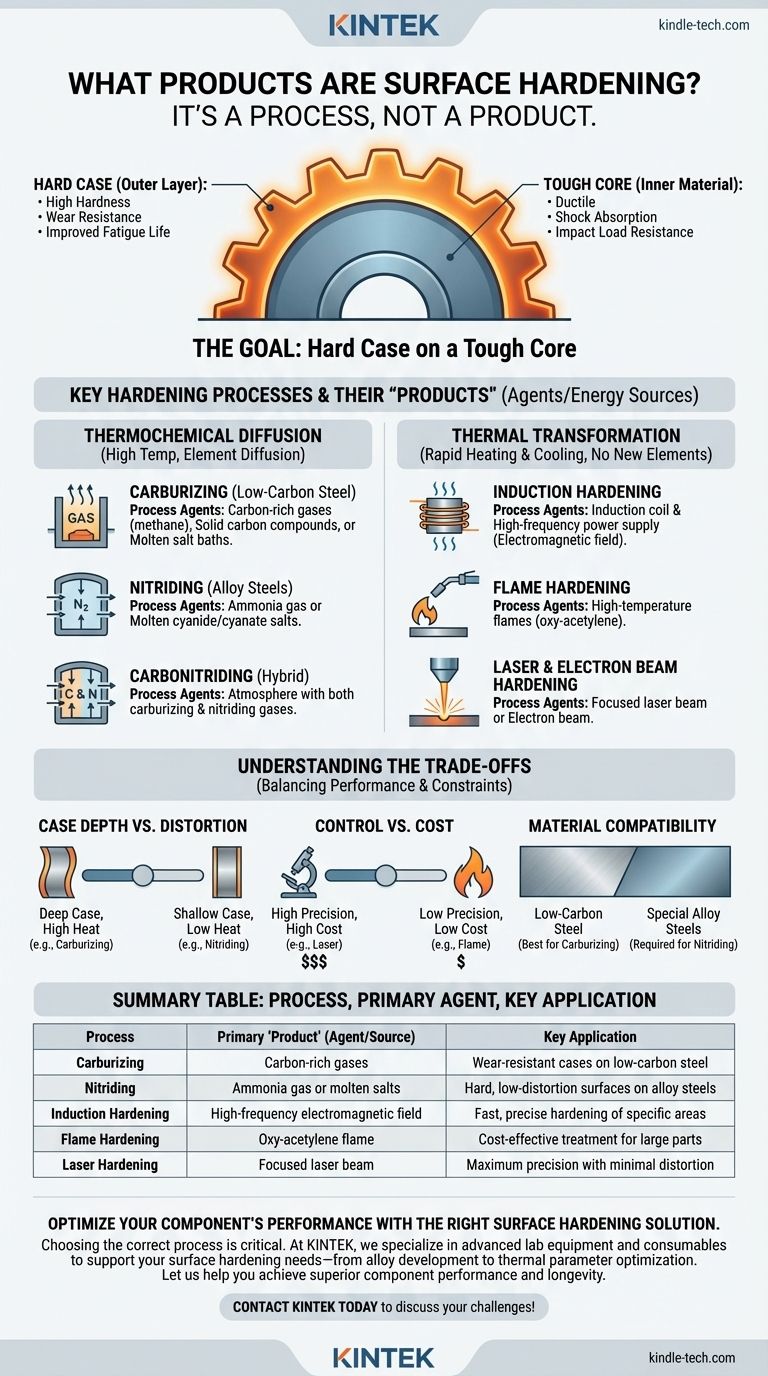

目标:在坚韧核心上创建硬化层

表面硬化,也称为表层硬化,是一种基本的冶金策略。它旨在创建具有两组不同性能的组件。

“硬化层”(外层)

硬化表面,即硬化层,提供高硬度。这对于承受摩擦、磨损或接触应力的部件至关重要。坚硬的硬化层提供卓越的耐磨性,并能提高疲劳寿命。

“核心”(内部材料)

材料原始的、未经处理的内部,即核心,保持相对柔软和韧性。这种韧性使部件能够吸收冲击和撞击载荷而不会断裂,这是完全硬化的部件所缺乏的特性。

关键硬化工艺及其“产品”

表面硬化中涉及的“产品”是特定工艺中使用的介质或能源。它们大致可分为热化学、热处理和机械方法。

热化学扩散工艺

这些工艺通过在高温下将元素扩散到钢的表面来发挥作用。

渗碳

渗碳将碳引入低碳钢的表面。然后对零件进行淬火,以形成高碳、硬化的马氏体硬化层。

- 工艺介质(“产品”):富碳气氛(使用甲烷或丙烷等气体的气体渗碳)、固态碳基化合物(固体渗碳)或基于氰化物的熔盐浴(液体渗碳)。

渗氮

渗氮将氮扩散到含有铝或铬等氮化物形成元素的特殊合金钢表面。这是一种低温工艺,产生的变形最小。

- 工艺介质(“产品”):氨气(气体渗氮)或熔融氰化物和氰酸盐(盐浴渗氮)。

碳氮共渗

此工艺是一种混合工艺,将碳和氮同时扩散到钢的表面。它比单独渗碳产生的硬化层更硬,并且可以在较低温度下进行。

- 工艺介质(“产品”):含有渗碳气体(如丙烷)和渗氮气体(氨)的气氛。

热转变工艺

这些方法通过对表面进行快速加热和冷却来改变其结构,而无需添加新元素。

感应淬火

高频交流电流通过铜线圈,产生涡流,使零件表面迅速加热。达到临界温度后,立即进行淬火。

- 工艺介质(“产品”):感应线圈和高频电源。“产品”是精确控制的电磁场。

火焰淬火

这与感应淬火的概念类似,但使用直接火焰加热表面。它的精度较低,但对于非常大的零件或小批量生产通常更具成本效益。

- 工艺介质(“产品”):高温火焰,通常来自氧乙炔或其他燃料气体。

激光和电子束淬火

这些先进方法使用高度聚焦的能量束(激光或电子束)以极高的精度加热非常局部的表面区域。这提供了最大的控制和最小的变形。

- 工艺介质(“产品”):聚焦的激光束或电子束。

了解权衡

没有单一的表面硬化工艺是普遍优越的。选择涉及平衡性能要求与实际限制。

硬化层深度与变形

渗碳等工艺可以产生非常深、坚固的硬化层(超过1毫米),但需要高温,增加了零件变形的风险。相比之下,渗氮是一种低温工艺,产生较浅但非常坚硬的硬化层,变形最小,使其成为成品、公差要求高的零件的理想选择。

控制与成本

激光淬火对硬化区域提供无与伦比的控制,但设备和加工成本很高。另一方面,火焰淬火价格便宜,但精度远低于激光淬火。感应淬火则取得了平衡,为大批量生产提供了出色的控制和速度。

材料兼容性

基材是一个关键因素。渗碳适用于低碳钢。然而,渗氮需要钢中含有特定的合金元素(如铬、钼、铝、钒)才能有效。标准的普通碳钢无法有效渗氮。

选择正确的硬化工艺

您的选择应由组件的主要工程目标驱动。

- 如果您的主要关注点是最大的耐磨性和硬度,且变形最小:气体渗氮是更好的选择,前提是您使用兼容的合金钢。

- 如果您的主要关注点是为高冲击应用创建深层、坚韧的硬化层:渗碳后淬火是低碳钢的标准工业方法。

- 如果您的主要关注点是特定区域(如齿轮齿或轴承轴颈)的大批量、可重复硬化:感应淬火提供了速度、控制和一致性的无与伦比的组合。

- 如果您的主要关注点是大型或简单零件的低成本硬化:火焰淬火提供了一种实用且经济的解决方案。

最终,选择正确的表面处理是影响组件性能和寿命的关键设计决策。

总结表:

| 工艺 | 主要“产品”(介质/来源) | 主要应用 |

|---|---|---|

| 渗碳 | 富碳气体(例如甲烷) | 低碳钢的耐磨硬化层 |

| 渗氮 | 氨气或熔盐 | 合金钢的硬质、低变形表面 |

| 感应淬火 | 高频电磁场 | 特定区域的快速、精确硬化 |

| 火焰淬火 | 氧乙炔火焰 | 大型零件的经济型处理 |

| 激光淬火 | 聚焦激光束 | 最大精度,最小变形 |

通过正确的表面硬化解决方案优化您的组件性能

选择正确的表面硬化工艺对于提高耐磨性、疲劳寿命和耐久性,同时保持坚韧的核心至关重要。在 KINTEK,我们专注于提供先进的实验室设备和耗材,以满足您的表面硬化需求——无论您是开发新合金、测试硬化层深度,还是优化热处理参数。

我们的专业知识支持实验室和制造商选择并实施适合其特定材料和应用的理想硬化方法。让我们帮助您实现卓越的组件性能和寿命。

立即联系 KINTEK,讨论您的表面硬化挑战并探索我们的专业解决方案!

图解指南