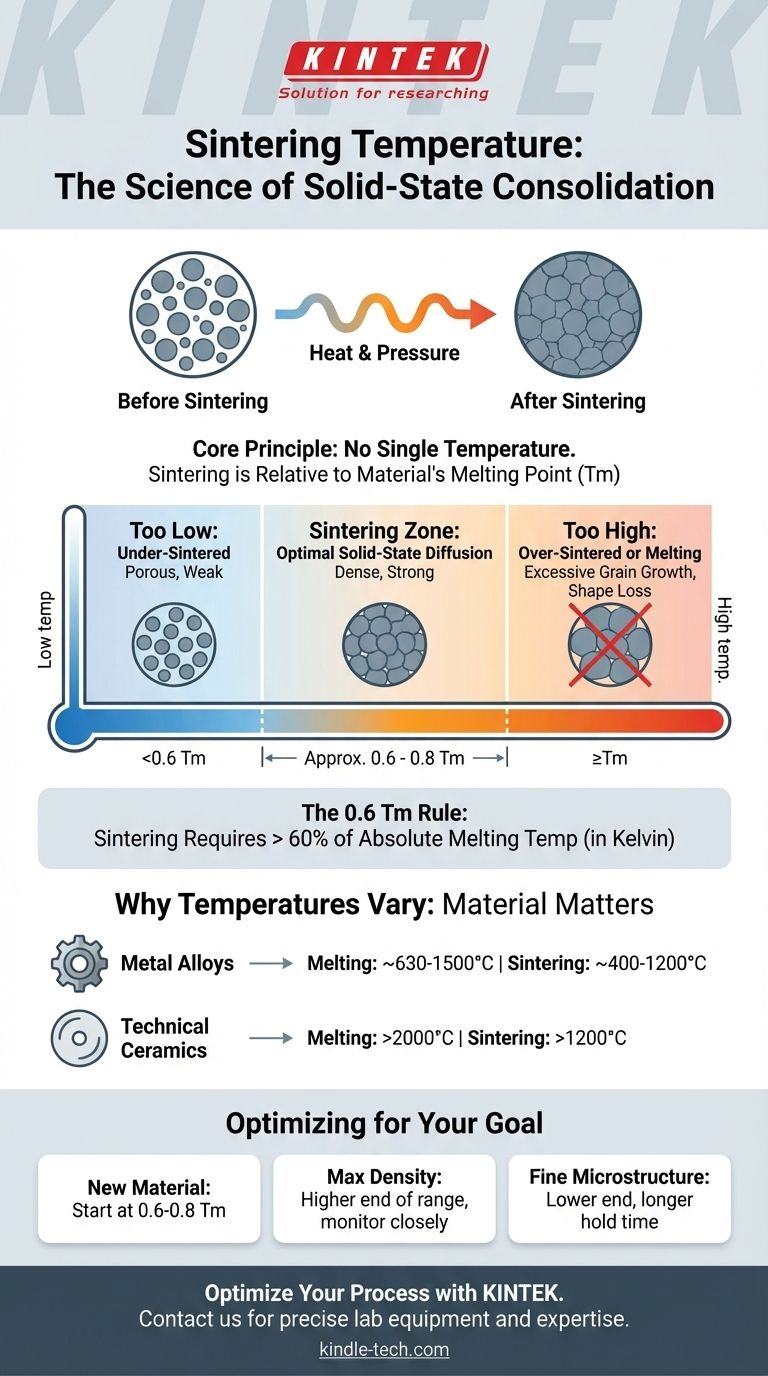

烧结没有单一的温度。这个过程不是由一个绝对数字定义的,而是根本上与正在固结的特定材料相关。烧结温度范围可能非常大,从某些合金的630°C到高性能陶瓷的2000°C以上,其关键要求是温度必须保持在材料实际熔点以下。

烧结的核心原则不是达到一个特定的温度,而是施加足够的热能,使原子能够跨越颗粒边界扩散。这通常需要高于材料绝对熔化温度(Tm)60%的温度,但始终低于液化点。

核心原则:温度在烧结中的作用

烧结是通过加热和加压将材料压实并形成固体块的过程,而不会将其熔化到液化点。温度是这种转变的主要驱动力。

促进原子扩散

烧结中热量的主要目的是为原子提供足够的能量使其移动。在高温下,原子剧烈振动,可以扩散穿过单个颗粒的边界,填充它们之间的空隙。

这种原子运动减少了总表面积,并导致颗粒融合,从起始粉末中形成一个致密、连贯的固体块。

“金发姑娘”区:低于熔点

理解烧结是一个固态过程至关重要。目标是使材料足够热以使原子移动,但又不能热到材料晶体结构崩溃的程度。

如果温度达到或超过熔点,该过程就不再是烧结;它变成了铸造或焊接,压实粉末的精确形状将丢失。

0.6 Tm 经验法则

作为一般指导,有效烧结的最低温度通常被认为是材料绝对熔化温度(Tm)的0.6倍以上。

为了使此规则准确,温度必须以开尔文计算。例如,在1727°C(2000 K)熔化的材料将在大约927°C(1200 K)开始有效烧结。

为什么烧结温度差异如此之大

烧结温度的巨大差异是由于所处理材料的不同性质直接造成的。2000°C和630°C这两个数字都是正确的——只是针对完全不同的物质。

材料熔点

这是最重要的单一因素。熔点非常高的材料,如技术陶瓷,自然需要非常高的烧结温度。

相反,熔点较低的金属合金将在相应较低的温度下烧结。烧结温度与熔点成正比。

预烧结过程

在许多工业应用中,特别是在金属注射成型(MIM)和陶瓷中,在烧结之前会进行一个称为脱脂的初步步骤。

这个过程在低得多的温度下(例如,高达600°C)进行,用于烧掉将粉末保持在其生坯状态的聚合物粘合剂。这必须在升至高得多的烧结温度之前完全完成。

理解权衡

选择烧结温度是一个平衡。精确的温度和持续时间会影响零件的最终性能,如果出错可能导致部件失效。

欠烧结:温度不足

如果温度过低或时间过短,原子扩散将不完全。这会导致零件多孔、强度不足,未达到完全密度,从而损害其机械强度和其他性能。

过烧结:晶粒过度生长

如果温度过高(但仍低于熔点),过程可能发生过快或过于剧烈。这会导致晶粒过度生长,其中较小的晶粒合并成较大的晶粒。虽然零件可能致密,但大晶粒通常会使材料更脆。

熔化的危险

超过熔点是烧结过程中的灾难性失败。零件将塌陷,失去形状,其内部微观结构将被破坏,使其变得无用。

确定项目合适的温度

理想的烧结温度不是一个固定数字,而是您为实现预期结果而控制的变量。您应该关注材料的特性和您的最终目标。

- 如果您的主要重点是使用新材料:首先找到其熔化温度(Tm),并使用0.6到0.8 Tm(开尔文)的范围作为您的实验起点。

- 如果您的主要重点是实现最大密度:您可能需要在材料烧结范围的上限操作,仔细监控以避免晶粒过度生长或熔化。

- 如果您的主要重点是保留细晶粒微观结构以获得特定性能:目标是有效烧结温度范围的下限,可能结合更长的保温时间以达到足够的密度。

最终,理解烧结温度是材料固有特性的函数,使您能够超越寻找单一数字,转向优化过程以实现您的特定目标。

总结表:

| 材料类型 | 典型熔点 (Tm) 范围 | 烧结温度范围 (大约 0.6-0.8 Tm) |

|---|---|---|

| 金属合金 | ~630°C - 1500°C | ~400°C - 1200°C |

| 技术陶瓷 | >2000°C | >1200°C |

| 一般指导 | 因材料而异 | 始终低于熔点 |

利用 KINTEK 的专业知识优化您的烧结过程。

无论您是使用高性能陶瓷还是特种金属合金,实现完美的烧结温度对于零件的密度、强度和微观结构都至关重要。KINTEK 专注于提供您所需的精密实验室设备和耗材,以有效控制您的热处理过程。

让我们的专家帮助您选择合适的炉具和配件,确保您的材料正确烧结,避免欠烧结或晶粒过度生长。

立即联系我们的团队,讨论您的具体材料和应用要求。 我们将帮助您摆脱猜测,实现一致、高质量的结果。

图解指南