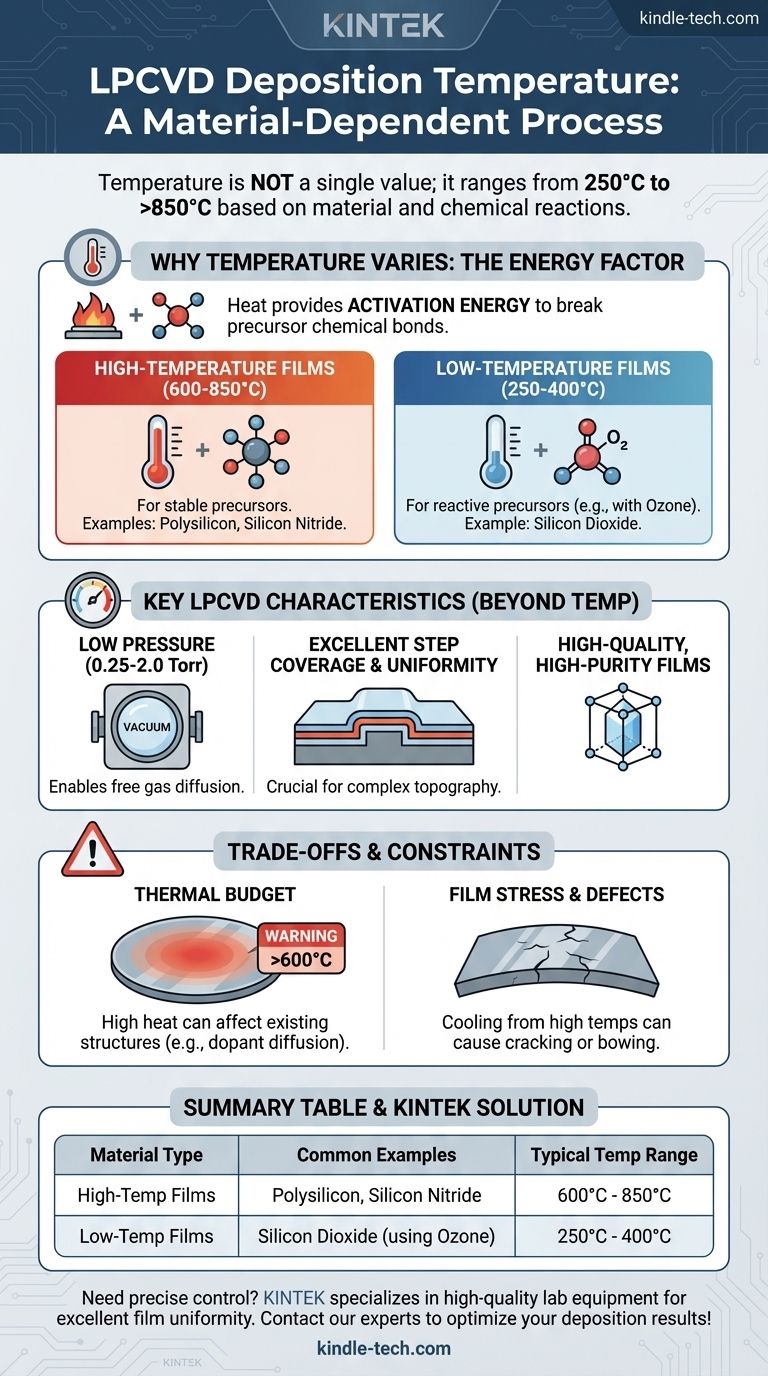

低压化学气相沉积(LPCVD)的沉积温度并非单一数值;它高度依赖于所沉积的具体材料。LPCVD温度通常从某些氧化物的低至250°C到多晶硅等材料的超过850°C。这种宽泛的工作窗口是形成每种薄膜所需的不同化学反应的直接结果。

决定LPCVD温度的关键因素是特定化学反应所需的活化能。像多晶硅这样的高质量薄膜需要大量的热能来分解稳定的前驱体气体,而像二氧化硅这样的薄膜的催化反应可以在低得多的温度下进行。

为什么温度因材料而异

LPCVD工艺的温度本质上是为了提供足够的能量来启动和维持衬底表面所需的化学反应。不同的材料由不同的前驱体形成,每种前驱体都有其自身的能量需求。

热能原理

在LPCVD中,热是主要的催化剂。它提供活化能,用于打破反应气体中的化学键,使原子沉积并在晶圆上形成固体薄膜。

高温薄膜(600-850°C)

需要分解非常稳定分子的薄膜需要高温。

多晶硅和氮化硅是典型的例子。这些工艺通常使用硅烷(SiH₄)和二氯硅烷(SiH₂Cl₂)等前驱体,它们需要600°C至850°C范围的温度才能有效分解并形成致密、均匀的薄膜。

低温薄膜(250-400°C)

一些LPCVD工艺可以通过使用更具反应性的前驱体或共反应物来降低所需的活化能,从而在显著较低的温度下运行。

一个常见的例子是使用臭氧(O₃)沉积二氧化硅(SiO₂)。臭氧的高反应性使得该工艺能够在250°C至400°C的温度下有效运行,这远低于其他热氧化物沉积的温度。

LPCVD工艺的关键特性

除了温度,LPCVD的决定性特征是其工作压力,这直接影响沉积薄膜的质量。

低压的作用

通过在非常低的压力(0.25至2.0托)下操作,气体分子的运动受到的阻碍更少。这使得反应气体能够更自由、更均匀地扩散到所有晶圆表面。

这种低压环境是LPCVD提供出色的台阶覆盖率和薄膜均匀性的原因,即使在复杂的形貌上也是如此。与高压方法不同,它不需要载气。

优异的薄膜质量

该工艺受控的、热驱动的性质使工程师能够精确控制薄膜的结构和成分。这使得薄膜具有高纯度、可靠和可重复的特性,这对于半导体行业至关重要。

理解权衡

尽管LPCVD功能强大,但所需的温度会带来重要的限制,工程师必须加以管理。

热预算限制

高温LPCVD的主要权衡是热预算。将晶圆暴露在高温(高于600°C)下会影响器件上先前制造的结构。

例如,高温可能导致掺杂剂扩散出其预定区域,从而可能改变晶体管的电性能。这就是为什么在制造的后期阶段通常需要低温沉积方法。

薄膜应力和缺陷

在高温下沉积薄膜可能会在晶圆冷却时产生显著的机械应力。这种应力可能导致薄膜开裂或使整个晶圆弯曲,从而给后续的光刻步骤带来问题。

为您的工艺做出正确的选择

您选择的沉积温度取决于所需的材料及其与整体器件制造流程的集成。

- 如果您的主要重点是创建栅极接触或结构层: 您几乎肯定会使用高温(600°C+)工艺来沉积高质量的多晶硅。

- 如果您的主要重点是在对温度敏感的组件上沉积介电层: 您应该利用低温(250-400°C)LPCVD工艺,例如基于臭氧的二氧化硅沉积。

- 如果您的主要重点是在复杂表面上实现最佳的共形涂层: LPCVD的低压特性是其关键优势,使其在许多其他CVD技术中脱颖而出,无论具体温度如何。

最终,理解材料、所需反应能量和工艺温度之间的关系是成功利用LPCVD的关键。

总结表:

| 材料类型 | 常见例子 | 典型LPCVD温度范围 |

|---|---|---|

| 高温薄膜 | 多晶硅、氮化硅 | 600°C - 850°C |

| 低温薄膜 | 二氧化硅(使用臭氧) | 250°C - 400°C |

您的LPCVD工艺需要精确的温度控制吗? KINTEK专注于半导体制造领域的高质量实验室设备和耗材。我们的专业知识确保您在多晶硅和二氧化硅等材料方面实现出色的薄膜均匀性和台阶覆盖率。立即联系我们的专家,优化您的沉积结果!

图解指南