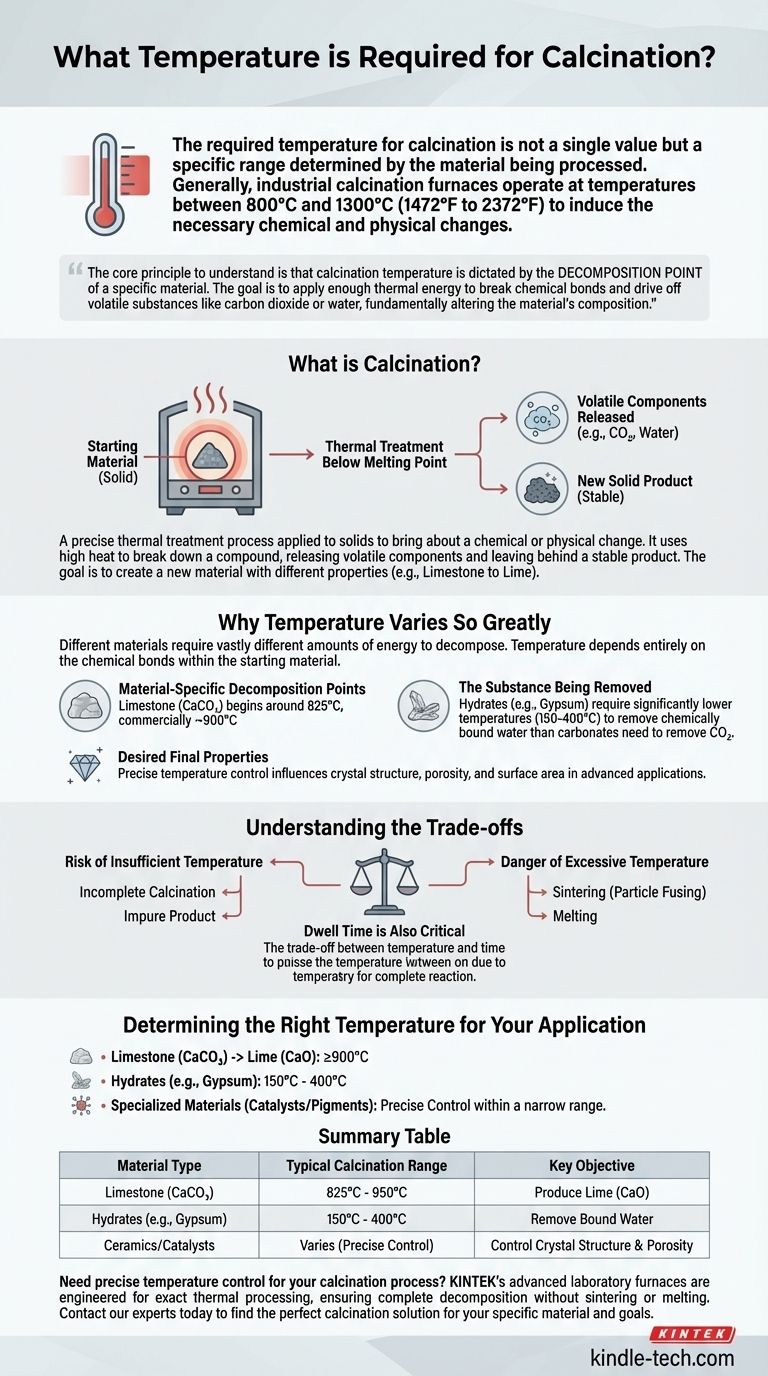

煅烧所需的温度不是一个单一值,而是由待处理材料决定的特定范围。通常,工业煅烧炉在 800°C 至 1300°C (1472°F 至 2372°F) 之间的温度下运行,以引发必要的化学和物理变化。

需要理解的核心原则是,煅烧温度由特定材料的分解点决定。目标是施加足够的热能来打破化学键并驱除二氧化碳或水等挥发性物质,从而从根本上改变材料的组成。

什么是煅烧?

煅烧是一种应用于固体的精确热处理过程。其目的是引起化学或物理变化,这几乎总是涉及在材料熔点以下对其进行加热。

热分解过程

从本质上讲,煅烧利用高温来分解化合物。这种分解会释放出挥发性组分,例如二氧化碳 (CO₂) 或化学结合水(结晶水),留下固体、稳定的产物。

目标:创造新物质

最常见的目的是创造具有不同性质的新材料。一个经典的例子是将石灰石(碳酸钙,CaCO₃)煅烧以生产石灰(氧化钙,CaO)并释放二氧化碳气体。

为什么温度差异如此之大

煅烧的温度范围很广,因为不同材料分解所需能量的差异很大。具体温度完全取决于起始材料中的化学键。

材料特定的分解点

每种化合物都有一个独特的开始分解的温度。对于石灰石,这个过程在大约 825°C 左右开始,商业上通常在 900°C 左右进行,以确保反应完全且高效。

被去除的物质

驱除水合物中结晶水所需的温度通常远低于从碳酸盐中去除 CO₂ 所需的温度。碳酸盐化合物具有更强的化学键,需要更多的热能才能断裂。

期望的最终性质

在制造陶瓷或催化剂等先进应用中,温度控制甚至更为关键。最终温度会影响所得材料的晶体结构、孔隙率和表面积,所有这些都对其性能至关重要。

理解权衡

仅仅加热材料是不够的;必须精确控制温度,以避免不良后果并确保过程高效。

温度不足的风险

如果温度太低,煅烧将不完全。这会留下未反应的起始材料,导致产品不纯,缺乏所需的化学或物理性质。

温度过高的危险

过热同样具有破坏性。超过最佳温度可能导致烧结,即颗粒开始熔合。这会降低最终产物的反应活性,或者在最坏的情况下,导致其熔化,从而破坏其预期的结构。

停留时间也很关键

材料在目标温度下保持的时间,称为停留时间,是一个关键变量。较低的温度可能需要较长的停留时间才能实现完全反应,而较高的温度可以缩短时间,从而在能源消耗和吞吐量之间形成权衡。

确定适合您应用的正确温度

要确定正确的煅烧温度,您必须首先定义您的材料和您的目标。

- 如果您的主要重点是从石灰石生产石灰: 您需要操作在 900°C 或更高温度下进行,以确保碳酸钙完全分解。

- 如果您的主要重点是从水合物(例如石膏)中去除化学结合水: 所需温度将明显低得多,通常在 150°C 至 400°C 范围内,远低于碳酸盐分解温度。

- 如果您的主要重点是制造催化剂或颜料等特种材料: 必须在材料化学规定的狭窄范围内精确控制温度,以实现所需的精确晶相和表面特性。

最终,掌握煅烧在于了解您特定材料的化学性质,并精确施加热量以实现受控的转化。

摘要表:

| 材料类型 | 典型煅烧范围 | 关键目标 |

|---|---|---|

| 石灰石 (CaCO₃) | 825°C - 950°C | 生产石灰 (CaO) |

| 水合物 (例如石膏) | 150°C - 400°C | 去除结合水 |

| 陶瓷/催化剂 | 变化 (精确控制) | 控制晶体结构和孔隙率 |

需要为您的煅烧过程进行精确的温度控制吗? KINTEK 的先进实验室炉专为精确的热处理而设计,确保完全分解而不会烧结或熔化。无论您是生产石灰、脱水水合物,还是开发先进材料,我们的设备都能提供您的实验室所需的准确性和可靠性。立即联系我们的专家,为您的特定材料和目标找到完美的煅烧解决方案。

图解指南