虽然有些熔炉可以适应多种用途,但煅烧和冶炼从根本上是不同的过程,通常需要不同的熔炉技术。煅烧是一个热分解过程,在不熔化材料的情况下去除挥发物,通常使用竖炉、马弗炉或回转窑。相反,冶炼是一个高温还原过程,使炉料熔化以分离出纯净的贱金属,这需要高炉或闪速炉等坚固的技术。

核心区别在于最终目标:煅烧利用热量对固体进行化学改变和提纯,而冶炼则利用热量和化学剂从矿石中熔化和提取液态金属。您选择哪种熔炉完全取决于您需要实现哪种转化。

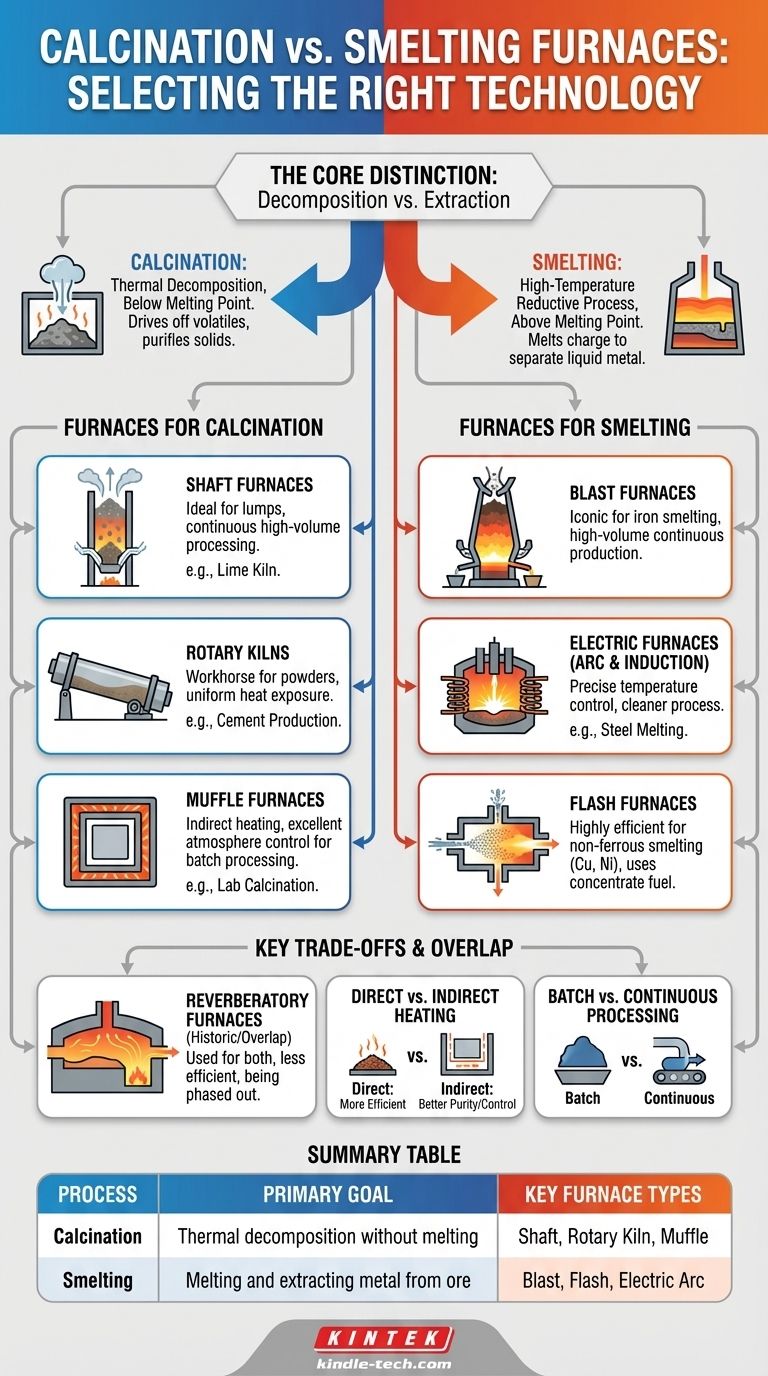

核心区别:煅烧与冶炼

要选择合适的技术,您必须首先清楚基本过程。尽管两者都涉及高温,但它们的目标几乎相反。

什么是煅烧?

煅烧是对矿石和其他固体材料进行热处理的过程,以引起化学变化。这通常涉及将材料加热到高温度,但低于其熔点。

主要目标是去除特定的组分。常见例子包括从水合物中去除水,从碳酸盐(如石灰石生产石灰)中去除二氧化碳(CO₂),或去除其他挥发性物质。

什么是冶炼?

冶炼是用于从矿石中提取贱金属的冶金过程。它涉及在还原剂(如焦炭或木炭)和助熔剂(如石灰石)存在下,将矿石加热到远超其熔点的温度。

该过程会产生两个分离的熔融层:元素金属和称为炉渣的废渣层。炉渣含有不需要的岩石和杂质,然后可以与密度大得多的熔融金属物理分离。

优化的煅烧熔炉

这些熔炉旨在实现出色的传热和气氛控制,以处理固体材料而不熔化它们。

竖炉

竖炉,如石灰窑,是一个高大的垂直腔室。块状物料(如石灰石)从顶部加入,并缓慢地通过重力下降。热气体从底部向上强制流动,在流出之前以逆流方式有效地传递热量。这种设计非常适合大批量、连续处理。

回转窑

回转窑是煅烧粉末和细颗粒材料的主力,最著名的是在水泥生产中。它是一个长长的、旋转的、略微倾斜的圆筒。物料从较高的一端加入,并滚落到较低的一端,确保每个颗粒均匀地暴露在热量中。

马弗炉

马弗炉提供间接加热。材料放置在一个密封的腔室(“马弗”)内,然后从外部加热。当燃烧气体不得与材料接触时,这一点至关重要,可以防止污染并允许精确控制腔室内的气氛。

专为冶炼设计的熔炉

冶炼炉必须能够容纳极热、腐蚀性的熔融材料并促进化学反应。

高炉

高炉是钢铁冶炼的标志性技术。它是一种巨大的竖炉,连续装入铁矿石、焦炭(作为燃料和还原剂)和石灰石(作为助熔剂)。一股热“风”被注入底部,将温度提高到足以产生熔融铁和炉渣的程度,然后定期将其放出。

电炉(电弧炉和感应炉)

电弧炉 (EAF) 利用高能电弧产生强烈、集中的热量,主要用于熔化废钢。感应炉利用电磁场加热和熔化金属。两者都提供出色的温度控制和更清洁的工艺,因为它们不依赖化石燃料燃烧。

闪速炉

现代有色金属冶炼(例如铜和镍)中的主流技术,闪速冶炼效率极高。将细磨的矿石精矿与富氧空气一起注入热熔炉腔室。硫化物矿物颗粒在空中燃烧,产生自身的热量并几乎瞬间完成冶炼。

理解关键的权衡

虽然这些过程是不同的,但一些熔炉类型已被改造用于两者,突显了重要的工程折衷。

重叠部分:反射炉

反射炉通过从炉顶和侧壁辐射能量来加热其炉料。燃料在一个单独的区域燃烧,火焰和热气体从物料床上方流过。

历史上,它们曾被用于煅烧细小材料和冶炼铜等金属。然而,与现代竖炉或闪速炉相比,它们的燃料效率通常较低,在许多大规模应用中正被逐步淘汰。

直接加热与间接加热

这是一个关键的决策点。直接加热(如高炉或回转窑)的能源效率更高,因为热源直接接触材料。间接加热(如马弗炉)在牺牲较低热效率的情况下,提供卓越的纯度和气氛控制。

间歇式与连续式处理

马弗炉通常用于较小规模的间歇式操作,其中精确控制至关重要。竖炉和回转窑是为高吞吐量、连续式工业操作而设计的,效率和产量是主要驱动因素。

为您的工艺选择合适的技术

您的最终选择完全取决于您的材料、所需的化学转化和操作规模。

- 如果您的主要重点是大批量热分解:回转窑(用于粉末)或竖炉(用于块状物)提供了最高效的连续解决方案。

- 如果您的主要重点是煅烧过程中的纯度和气氛控制:马弗炉是在受控环境中进行间接加热的明确选择。

- 如果您的主要重点是从矿石中大规模提取铁:高炉仍然是无与伦比的行业标准。

- 如果您的主要重点是硫化矿石的高效、现代冶炼:闪速炉技术提供了卓越的能源效率和吞吐量。

- 如果您的主要重点是熔化现有废金属或特种合金:电弧炉或感应炉提供必要的功率和控制。

最终,您必须将熔炉的能力——传热方式、温度限制和材料处理——与您工艺的具体要求相匹配。

总结表:

| 工艺 | 主要目标 | 关键熔炉类型 | 理想用途 |

|---|---|---|---|

| 煅烧 | 不熔化条件下的热分解 | 竖炉、回转窑、马弗炉 | 去除挥发物、提纯固体(例如石灰生产) |

| 冶炼 | 从矿石中熔化和提取金属 | 高炉、闪速炉、电弧炉 | 提取贱金属(例如铁、铜) |

需要专家指导为您的实验室或工业过程选择合适的熔炉? 在 KINTEK,我们专注于提供根据您的特定需求量身定制的高性能实验室设备和耗材。无论您是进行材料提纯煅烧还是金属提取冶炼,我们的团队都可以帮助您选择理想的熔炉技术以获得最佳效果。立即联系我们,讨论您的要求并提高您的实验室效率!

图解指南