对于大规模生产高质量碳纳米管(CNTs),明确的方法是化学气相沉积(CVD)。虽然电弧放电和激光烧蚀等传统方法可以生产非常高纯度的碳纳米管,但它们根本不具备商业应用所需的可扩展性和成本效益。CVD 在可调质量控制和高产量工业生产之间提供了最有效的平衡。

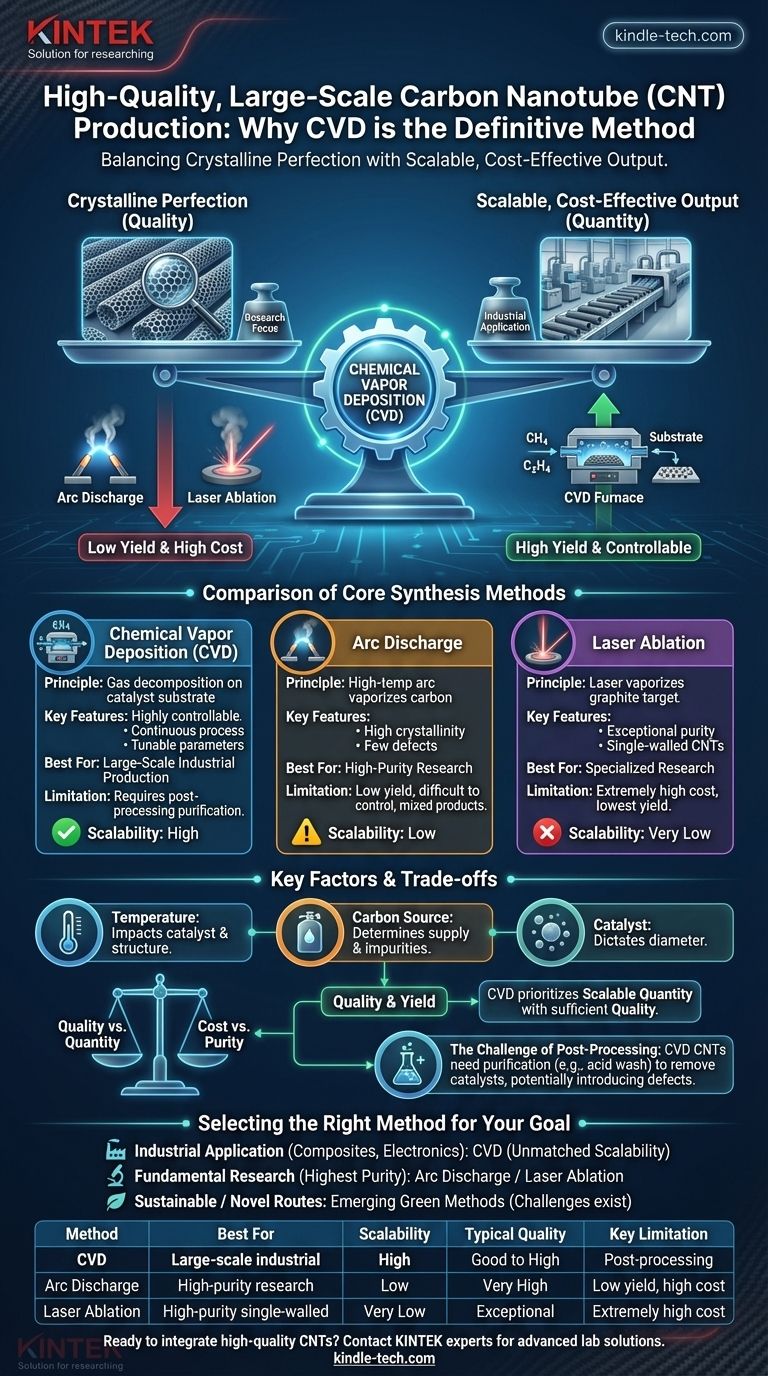

碳纳米管生产的核心挑战是在晶体完美性与可扩展、成本效益高的产量之间取得平衡。化学气相沉积(CVD)已成为行业标准,因为它提供了最可行和可控的途径,可以在不严重牺牲质量的情况下实现大规模生产。

核心合成方法比较

要理解为什么 CVD 是主导选择,有必要将其与之前的方法进行比较。每种方法都基于不同的原理,导致在质量、产量和成本方面产生不同的结果。

化学气相沉积(CVD):可扩展的主力军

CVD 涉及将碳氢化合物气体(如甲烷或乙烯)引入含有金属催化剂基底的高温炉中。气体分解,碳原子沉积并在催化剂颗粒上生长成纳米管。

这个过程高度可控,可以连续运行,使其成为大规模生产的理想选择。通过仔细管理工艺参数,制造商可以影响碳纳米管的直径、长度和结构。

电弧放电:高纯度的先驱

这种方法涉及在惰性气体气氛中,在两个石墨电极之间产生高温电弧。强烈的热量使阳极的碳蒸发,然后冷凝形成碳纳米管。

电弧放电以生产结晶度高、结构缺陷少的碳纳米管而闻名。然而,该过程难以控制,产量非常低,并产生需要大量纯化的烟灰和其他碳形式的混合物。

激光烧蚀:精密仪器

与电弧放电类似,激光烧蚀使用高功率激光在炉中蒸发石墨靶。蒸发的碳随后被惰性气体带到较冷的表面,在那里冷凝成碳纳米管。

这种方法可以生产纯度极高的碳纳米管,特别是单壁纳米管。然而,它极其昂贵,并且是三种方法中产量最低的,限制了其在专业研究应用中的使用。

影响质量和产量的关键因素

方法的选择只是第一步。真正的质量控制来自于掌握关键的操作参数,这是 CVD 工艺的优势。

温度的作用

合成温度直接影响催化剂活性和所得纳米管的晶体结构。最佳温度范围可确保高效生长,同时最大限度地减少无定形碳和其他缺陷的形成。

碳源和浓度

碳氢化合物气体的类型及其浓度(或流量)至关重要。这些因素决定了可用于生长的碳供应,影响生产速率和引入杂质的可能性。

催化剂成分和尺寸

在 CVD 方法中,催化剂(通常是铁、镍或钴的纳米颗粒)是碳纳米管生长的种子。催化剂颗粒的尺寸直接决定了纳米管的直径,使催化剂工程成为质量控制的关键方面。

理解权衡

没有完美的生产方法。选择总是涉及平衡相互竞争的优先事项,这就是为什么理解固有的权衡对于做出明智的决定至关重要。

质量与数量

这是核心困境。电弧放电和激光烧蚀以牺牲产量为代价优先考虑晶体完美性。CVD 优先考虑可扩展的数量,同时为大多数商业应用提供足够的质量。

成本与纯度

电弧放电和激光烧蚀的高能量需求和批处理性质使其在批量生产中成本过高。CVD 能够在较低温度下连续运行,使其具有显著的成本优势。

后处理的挑战

一个关键点是,通过 CVD 生产的碳纳米管与其金属催化剂紧密混合。它们需要一个纯化步骤(通常是酸洗)来去除这些杂质,这个过程可能会在纳米管结构中引入缺陷。

根据您的目标选择正确的方法

您的具体目标决定了哪种方法最合适。“最佳”方法是相对于预期应用而言的。

- 如果您的主要重点是大规模工业应用(例如,复合材料、电子产品、涂层):化学气相沉积(CVD)是唯一可行的选择,因为它具有无与伦比的可扩展性和成本效益。

- 如果您的主要重点是需要最高纯度的基础研究:电弧放电或激光烧蚀更优越,因为它们生产的碳纳米管结构缺陷更少,尽管它们的产量低且成本高。

- 如果您的主要重点是可持续或新颖的合成路线:探索新兴的“绿色”方法,如甲烷热解或二氧化碳电解,但要准备好应对在实现一致质量和规模方面的挑战。

最终,最佳生产方法不是由普遍的“最佳”标准定义的,而是由您的最终应用的具体要求定义的。

总结表:

| 方法 | 最适合 | 可扩展性 | 典型质量 | 主要限制 |

|---|---|---|---|---|

| 化学气相沉积(CVD) | 大规模工业生产 | 高 | 良好到高 | 需要后处理纯化 |

| 电弧放电 | 高纯度研究应用 | 低 | 非常高 | 产量低,成本高 |

| 激光烧蚀 | 高纯度单壁碳纳米管 | 非常低 | 卓越 | 成本极高,产量低 |

准备好将高质量碳纳米管整合到您的研究或生产线中了吗?

在 KINTEK,我们专注于提供高效可靠的碳纳米管合成所需的先进实验室设备和耗材。我们的专业知识支持实验室通过化学气相沉积等方法实现最佳结果。

让我们帮助您扩展您的创新。

立即联系我们的专家,讨论我们的解决方案如何满足您的特定实验室需求。

图解指南