简而言之,感应加热之所以被使用,是因为它具有独特的无需物理接触即可提供快速、精确和清洁热量的能力。它通过使用交变磁场直接在导电材料内部产生热量,这使其与通过火焰等外部热源施加热量的传统加热方法根本不同。

感应加热如此有效的核心原因是它绕过了传统的传热方式。它不是从外到内缓慢传导热量,而是在物体内部直接产生热量,从而实现无与伦比的速度、效率和控制。

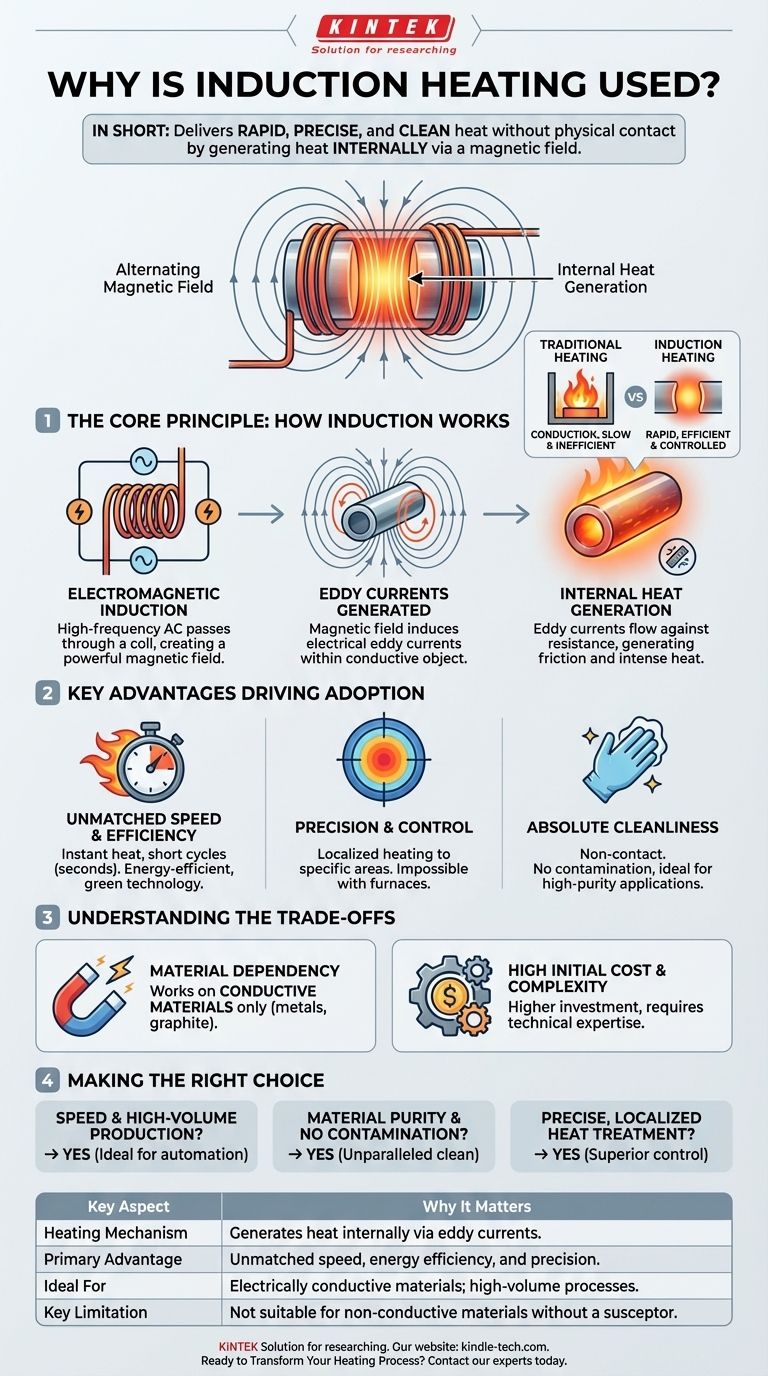

核心原理:感应如何产生内部热量

要理解为何选择感应加热,您必须首先了解其机制。这不是魔法;它是电磁原理的直接应用。

电磁感应的工作原理

感应加热系统使用通过专门设计的线圈(通常由铜制成)的高频交流电。

线圈中的电流在其周围产生强大且快速变化的磁场。

当导电物体(如一块钢)被放置在此磁场中时,磁场会在物体内部感应出电流。

涡流的作用

这些感应电流被称为涡流。

当涡流流经材料并克服其固有的电阻时,它们会产生巨大的摩擦,从而产生强烈的热量。

这就是感应加热的全部基础——将电能转化为磁场,然后又在目标部件内部转化为热能。

为什么这是一个颠覆性技术

传统炉子依赖于传导,缓慢地将热量从物体外表面传递到其核心。这既缓慢又低效。

感应在物体内部产生热量。这使得温度能够极快地升高,因为无需等待热量在材料中传播。

推动采用的关键优势

独特的内部加热机制带来了几个强大的优势,使其在许多工业过程中不可或缺。

无与伦比的速度和效率

由于热量在需要的地方即时直接产生,加热周期非常短,通常只需几秒钟而不是几分钟或几小时。

此外,由于系统不加热周围大气——只加热部件本身——因此能量浪费极少,使其成为一种高度节能且环保(“绿色”)的技术。

精度和控制

磁场可以通过线圈的形状和电流的频率进行精确控制。

这使得热量可以施加到部件的非常特定的区域,而其他区域不受影响。这种局部控制水平是炉子或焊枪无法实现的。

绝对清洁

加热过程是非接触式的。部件从不接触火焰或加热元件。

这消除了燃烧副产品或接触材料造成的任何污染可能性,这在半导体制造、医疗应用和高纯度冶金中是至关重要的要求。

了解权衡

虽然功能强大,但感应加热并非万能解决方案。其有效性受制于产生限制的特定物理原理。

材料依赖性

主要限制是感应加热仅直接作用于导电材料,例如钢、铜和铝等金属,或石墨等半导体。

塑料、陶瓷或玻璃等非导电材料不能直接通过感应加热,除非使用导电的受热体将热量传递给它们。

高初始成本和复杂性

感应加热系统(包括电源和定制设计的线圈)的初始资本投资通常高于传统炉子。

为特定应用设计和调整线圈需要大量的技术专业知识,以确保高效和均匀的加热模式。

为您的目标做出正确选择

选择感应加热完全取决于其独特优势是否与您的工艺优先级相符。

- 如果您的主要关注点是速度和高产量:感应是理想的选择,因为它具有快速、可重复的加热周期,可无缝集成到自动化生产线中。

- 如果您的主要关注点是材料纯度和避免污染:感应的清洁、非接触性质在半导体制造或医疗设备制造等行业中是无与伦比的。

- 如果您的主要关注点是精确、局部热处理:感应为齿轮表面硬化或特定接头钎焊等任务提供卓越的控制,而不会影响整个部件。

通过从内部产生热量,感应加热提供了速度和精度,从根本上改变了现代制造工艺。

总结表:

| 关键方面 | 重要性 |

|---|---|

| 加热机制 | 通过涡流在内部产生热量,而非来自外部热源。 |

| 主要优势 | 无与伦比的速度、能源效率和精确的局部控制。 |

| 理想适用 | 导电材料(金属、石墨);高产量、自动化工艺。 |

| 主要限制 | 不适用于非导电材料(塑料、玻璃),除非使用受热体。 |

准备好以无与伦比的速度和精度改造您的加热工艺了吗?

如果您的目标包括更快的生产周期、卓越的工艺控制或绝对的材料纯度,感应加热就是解决方案。KINTEK 专注于先进的实验室设备和耗材,提供合适的工具来满足您实验室的特定需求。

立即联系我们的专家,讨论我们的感应加热解决方案如何提高您的效率和产品质量。

图解指南

相关产品

- 二硅化钼 (MoSi2) 热元件 电炉加热元件

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 碳化硅(SiC)电炉加热元件

- 600T 真空感应热压炉,用于热处理和烧结