简而言之,压力锻造用于大型部件,是因为其缓慢、受控地施加巨大力量,确保变形能够穿透工件的整个厚度。这会产生均匀的内部晶粒结构和机械性能,这是锤击的快速、表面冲击在很大规模上无法实现的。

锻造大型部件的基本挑战不仅仅是实现外部形状,而是要保证材料深层核心的完整性。压力锻造通过用缓慢、持续的压力取代锤击的高速冲击来解决这个问题,这种压力可以均匀地作用于整个金属体积。

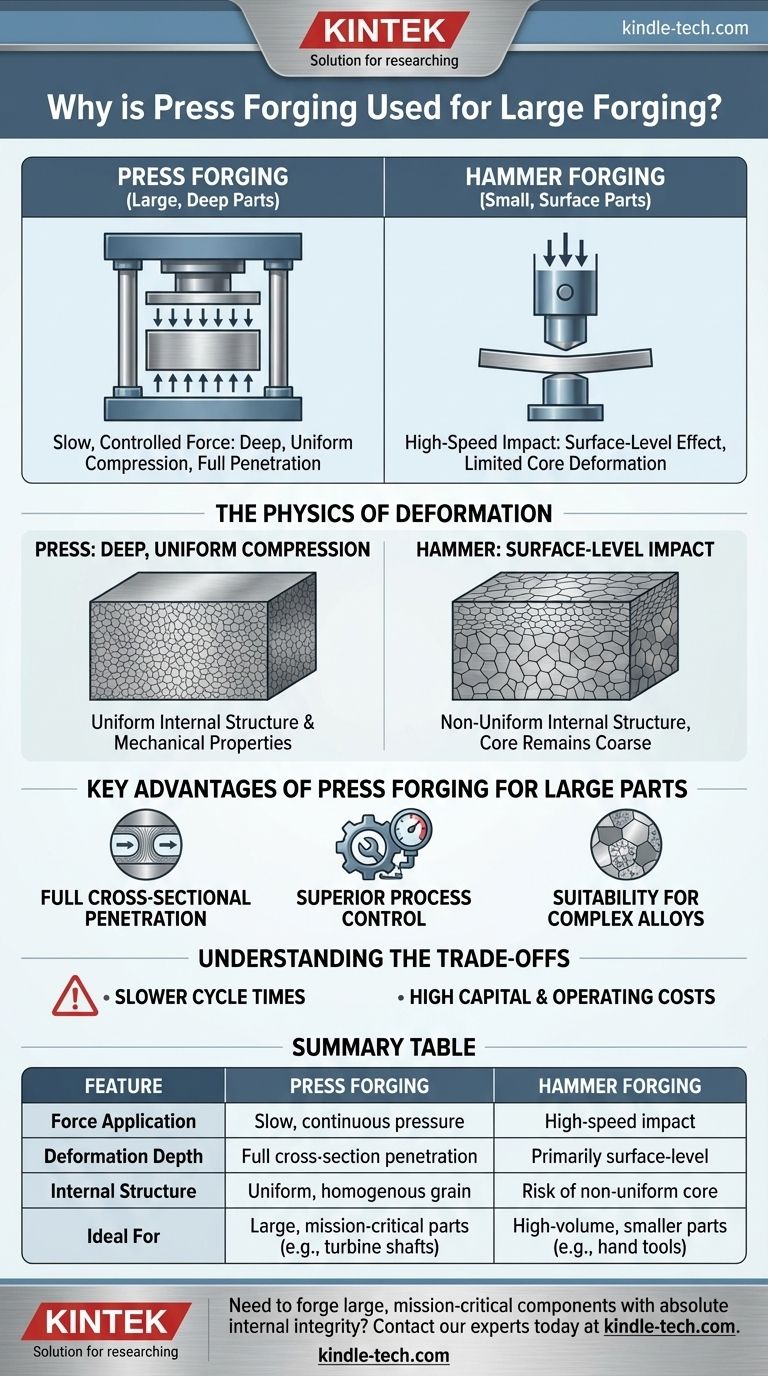

变形的物理学:压力机与锤子

要了解为什么压力机在大型锻件中更优越,我们必须首先研究在两种主要的锻造方法——压力机和锤子——中如何施加力。

压力机:深层、均匀的压缩

锻压机,无论是液压的还是机械的,都像一个巨大的、强大的虎钳。它对工件施加连续且受控的压力。

这种缓慢的挤压至关重要。它使金属有时间在其整个横截面内流动和塑性变形,从表面一直到最中心。

结果是获得均匀的晶粒结构和一致的密度,这对于涡轮轴或飞机起落架等高应力部件的性能和安全至关重要。

锤子:表面冲击

锻锤的工作原理是动能。它通过高速冲击在极短的时间内释放巨大的能量。

对于较小的零件,这非常有效。然而,对于非常大且厚的工件,冲击能量倾向于在表面消散。它没有足够的时间或持续的力来渗透和处理材料的核心。

这可能会产生不均匀的内部结构,其中表面晶粒得到细化,但核心仍然粗糙。对于关键的大规模应用来说,这种不一致性是不可接受的。

大型压力锻造的关键优势

深层变形的物理原理为压力锻造在处理巨型部件时带来了一些实际优势。

横截面的完全穿透

最显著的优点是能够在金属的厚截面中实现完全变形。提到容量高达 100,000 吨的压力机,突显了缓慢移动如此大量材料所需的巨大力量。

这确保了最终产品具有可预测且均匀的机械性能,消除了可能导致在负载下发生灾难性故障的内部薄弱点。

卓越的过程控制

液压机在整个行程中对柱塞速度和压力提供了无与伦比的控制。当锻造复杂的、高价值的部件时,这种精度至关重要,因为尺寸精度和完美的内部结构是不可妥协的。

适用于复杂合金

许多大型锻件由先进合金(如钛或镍高温合金)制成,这些合金对温度和变形速率敏感。压力锻造缓慢、受控的特性非常适合加工这些材料,而不会引起裂纹或其他缺陷。

了解权衡

尽管压力锻造在大型部件方面表现出色,但它并非万能的解决方案。在其他情况下,它的优势伴随着明显的劣势。

更慢的循环时间

主要的权衡是速度。压力机锻造是刻意且缓慢的,这使得其循环时间明显长于锤子。

这使得压力锻造对于需要快速作为主要成本驱动因素的小型、简单部件的高产量生产来说,经济性较低。

高资本投资和运营成本

机械本身是一个主要因素。能够产生数万吨力的液压机是巨大的、复杂的,并且在制造、安装和维护方面极其昂贵。

它们的运行还需要消耗巨大的能量,以在锻造行程中产生和维持所需的液压压力。

为您的目标做出正确的选择

选择使用压力机还是锤子,取决于部件的尺寸和所需的内部质量。

- 如果您的主要重点是生产大型、关键任务部件(例如,航空航天框架、发电转子、大型阀体): 压力锻造是确保深层、均匀材料性能的必要方法。

- 如果您的主要重点是小部件的高产量生产(例如,手动工具、标准汽车部件): 锤击锻造提供了大规模生产所需的速度和成本效益。

- 如果您需要锻造比锤子能提供的更多控制的复杂、中等尺寸的部件: 机械压力机可以提供比液压机更快的替代方案,弥合两个极端之间的差距。

最终,选择哪种锻造方法取决于您的优先事项是大型部件的绝对内部完整性,还是较小部件的生产速度。

摘要表:

| 特性 | 压力锻造 | 锤击锻造 |

|---|---|---|

| 力施加 | 缓慢、持续的压力 | 高速冲击 |

| 变形深度 | 完全横截面穿透 | 主要在表面 |

| 内部结构 | 均匀、均质的晶粒 | 核心不均匀的风险 |

| 最适合 | 大型、关键任务部件(例如,涡轮轴) | 高产量、较小部件(例如,手动工具) |

需要锻造具有绝对内部完整性的大型、关键任务部件吗?

在 KINTEK,我们专注于提供先进的实验室设备和耗材,以支持高性能锻件的开发和质量控制。无论您身处航空航天、能源还是重型制造行业,我们的解决方案都能帮助确保您的材料符合最高标准。

立即联系我们的专家,讨论我们如何支持您的锻造和材料测试要求。

图解指南