渗碳简介

渗碳的基本原理

渗碳是一种热处理工艺,旨在通过在材料中引入额外的碳原子来提高钢部件的表面硬度。这种技术对低碳钢特别有效,因为它能提高表面和表层下的碳含量,从而改善其微观结构和机械性能。该工艺包括在富碳环境中加热钢材,使碳扩散到金属中。碳的渗透深度受多种因素影响,包括钢的类型、大气中的碳浓度、温度以及在此温度下的暴露时间。

实际的淬火效果是通过随后的淬火步骤实现的,淬火步骤可快速冷却渗碳零件,将碳原子锁定在钢晶格中。淬火过程至关重要,因为它能将扩散的碳转化为硬化的表面层,从而显著提高零件的耐磨性和承载能力。

在实际应用中,渗碳可采用大气炉或低压真空炉等多种方法进行。前者是在碳氢化合物气体和空气的混合气氛中控制碳势,而后者则是利用真空环境和乙炔等渗碳气体,具有更好的控制性和效率。

此外,渗碳还可以有策略地对零件的特定区域进行选择性淬火,从而减少了大量人力和掩蔽工序。这种选择性淬火尤其适用于只需提高某些区域硬度的复杂部件。不过,所选方法会影响工艺的总体成本和复杂性,低压渗碳等技术在精度和环境影响方面更具优势。

工艺变体

渗碳工艺主要有两种方法:传统气氛炉和低压真空渗碳炉 (LPC)。

在传统渗碳工艺涉及使用气氛炉,在气氛炉中使用碳氢化合物气体和空气的混合气氛对碳势进行严格控制。这种方法因其简单和相对低廉的成本而被广泛采用。不过,这种方法也存在一些固有的问题,如晶间腐蚀 (IGO)、脱碳和表面锈蚀,这些问题可以通过稳定控制碳势和气体比例来缓解。

另一方面低压渗碳(LPC) 利用乙炔等渗碳气体在真空环境下进行。与传统技术相比,这种方法具有多项优势。低压渗碳可对工艺进行精确控制,从而缩短周期时间并提高均匀性。值得注意的是,LPC 消除了 IGO 等问题,确保了更清洁、更一致的表面光洁度。此外,ECM 技术公司的 ICBP® 低压渗碳炉等技术采用 Infracarb® 工艺,该工艺可交替使用碳氢化合物气体和惰性气体以获得最佳效果,从而进一步提高渗碳工艺的精度和效率。

每种方法都有其自身的优点和挑战,因此选择哪种方法取决于具体的应用要求和期望的结果。

传统渗碳

气氛炉

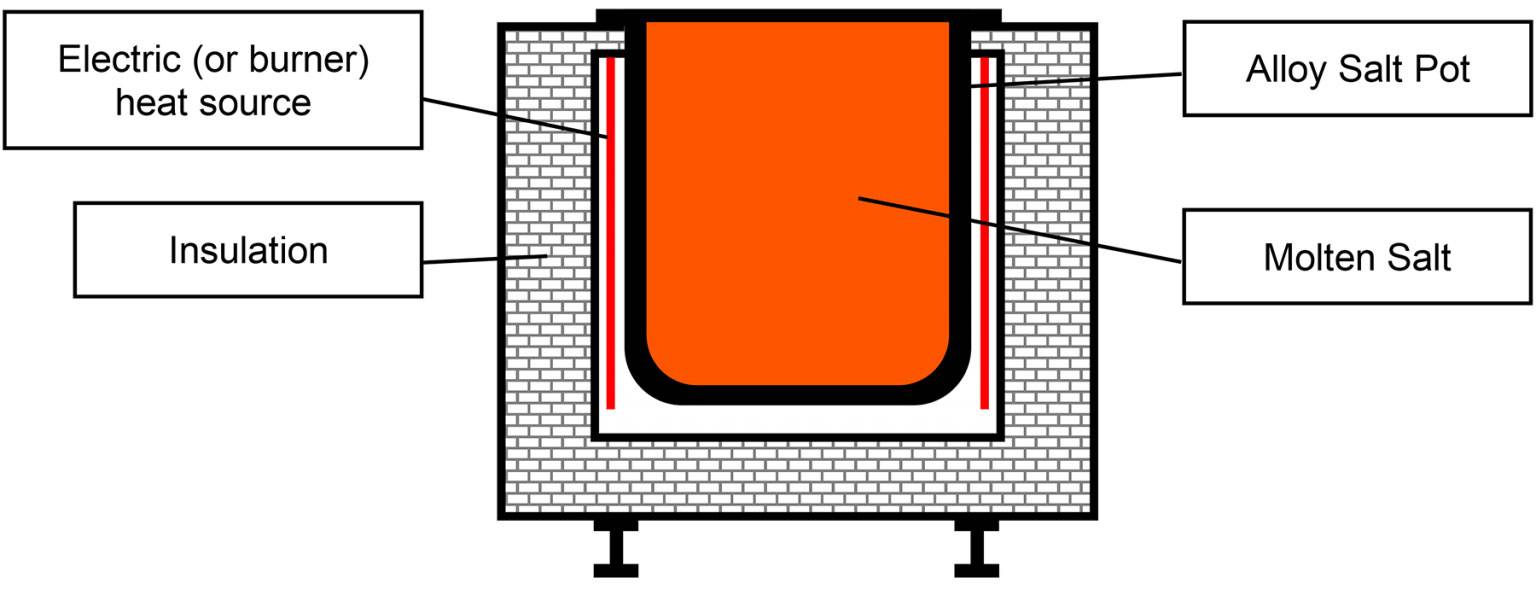

传统的渗碳工艺需要在精确管理的气氛中对碳势进行细致的控制,这种气氛通常是通过将碳氢化合物气体与空气混合来实现的。这种受控环境是在气氛炉中产生的,气氛炉是一种专门的高温设备,用于在特定的气氛条件下加热材料。与依赖环境空气的传统炉子不同,气氛炉引入各种气体或混合物,以防止材料暴露在氧气或其他活性元素中时发生氧化、脱碳或其他有害反应。

气氛炉的关键部件包括箱式和管式两种特性,使其适用于大规模样品制造和实验。该炉具有进气口和出气口,以及密封焊接系统,其中包括炉门上的耐高温硅胶密封环,以确保良好的密封性。这种设计可以产生真空或其他各种受控气氛,尽管真空效果略逊于管式炉,但并不妨碍其在渗碳工艺中的应用。

挑战和解决方案

在传统渗碳过程中,可能会出现一些关键问题,包括晶间氧化 (IGO)、脱碳和表面生锈。这些问题会严重影响渗碳零件的质量和耐用性。不过,这些挑战并非不可克服。通过精细控制碳势和精确调整气体比例,可以有效缓解这些问题。

例如,保持稳定的碳势可确保钢中的碳含量保持在最佳水平,从而防止过度吸碳和脱碳。同样,对气体比例进行微调(如平衡碳氢化合物气体和惰性气体)有助于创造一种抑制 IGO 和表面锈蚀的环境。这种方法不仅能提高零件的表面完整性,还能确保钢材的机械性能得以保持。

此外,渗碳过程中的持续监控和实时调整可进一步完善这些控制措施,使结果更加稳定可靠。通过积极应对这些挑战,制造商可以获得更高质量的结果,并延长渗碳部件的使用寿命。

低压渗碳

工艺概述

低压渗碳 (LPC) 工艺在真空环境中运行,利用乙炔等渗碳气体将碳渗入金属零件表面。与传统工艺相比,这种方法可对渗碳过程进行高精度控制,从而大大缩短循环时间。通过保持真空,LPC 最大限度地降低了晶间氧化和其他表面缺陷的风险,确保获得更均匀一致的结果。

LPC 工艺的关键要素包括

- 真空环境:真空室中没有空气,可防止传统渗碳方法中常见的氧化问题。

- 渗碳气体:通常使用乙炔,因为乙炔含碳量高,可使碳高效、快速地扩散到金属表面。

- 精确控制:LPC 炉中的先进控制系统可对温度和气体流速等工艺参数进行微调,以达到最佳效果。

这些因素的结合不仅提高了渗碳工件的质量,还使 LPC 工艺更加高效和环保。

与传统方法相比的优势

低压渗碳 (LPC) 具有一系列明显优于传统渗碳方法的优点。其中最显著的优点之一是完全没有晶间氧化(IGO)。传统方法可能会出现晶间氧化,而 LPC 与之不同,它在真空环境中运行,消除了表面氧化的风险,保持了材料微观结构的完整性。

此外,LPC 还能确保所处理工件的均匀性。利用真空对渗碳过程进行精确控制,可使碳在整个材料中的扩散保持一致。这种均匀性对于保持零件的机械性能至关重要,可确保零件在各种条件下的可靠性能。

控制精度是 LPC 的另一个优势领域。真空环境为微调渗碳参数(如温度和气体浓度)提供了理想的环境。这种控制水平不仅能提高最终产品的质量,还能缩短工艺时间,使 LPC 与传统方法相比更高效、更具成本效益。

| 优势 | LPC | 传统方法 |

|---|---|---|

| 晶间氧化 (IGO) | 无 | 有 |

| 均匀性 | 高 | 可变 |

| 控制精度 | 非常高 | 中等 |

总之,LPC 的优势--无 IGO、更好的均匀性和更高的控制精度--使其成为需要精确可靠渗碳工艺的行业的最佳选择。

Infracarb® 和 CBPWin® 技术

ECM 技术公司的 ICBP® 低压渗碳炉采用 Infracarb® 工艺,该工艺交替使用碳氢化合物气体和惰性气体,以达到最佳效果。这种方法在低压渗碳 (LPC) 的真空环境中尤为有效,因为在这种环境中,渗碳过程的精确控制至关重要。

Infracarb® 工艺包括一个循环序列,先将甲烷或乙炔等碳氢化合物气体引入真空室,然后再引入氮气或氩气等惰性气体。这种交替循环可确保碳在钢中的扩散受控且均匀,从而将晶间氧化(IGO)和脱碳等问题的风险降至最低。

此外,集成在这些炉子中的 CBPWin® 技术可对渗碳参数进行高级控制。该软件可对气体流速、温度和压力进行实时监控和调整,确保工艺保持在所需的规格范围内。因此,渗碳表面的机械性能更高、均匀性更好、控制精度更高,从而使其优于传统的渗碳方法。

比较与结论

低压渗碳的优点

低压渗碳 (LPC) 炉为渗碳工艺带来了诸多优势,使其成为传统方法的首选。其中一个突出优点是缩短周期时间.这是由于 LPC 炉能够在更高的温度(通常超过 980°C)下运行,从而大大加快了渗碳过程。此外,模块化设计模块化设计 此外,LPC 炉的模块化设计还具有更大的灵活性和可扩展性,使制造商能够根据自己的具体需求定制设备。

能效是另一个关键优势。LPC 炉在真空环境中运行,可最大限度地减少热量损失,提高能源利用率。这不仅降低了运营成本,还有助于实现更清洁的环境 消除二氧化碳排放。该工艺还能确保稳定和可重复 渗碳层公差范围更窄,结果更加一致。

此外,LPC 还能对渗碳过程进行出色的控制,特别是在以下方面窄孔和盲孔的精确渗碳.这种精度对于复杂的部件来说至关重要,而传统方法可能无法满足这些要求。使用气体作为淬火剂还有助于减少淬火变形从而保持零件的完整性。

最后,最终产品具有洁净的表面 最后,最终产品表面洁净,呈银色金属光泽,没有任何鳞片,这充分证明了 LPC 工艺的洁净度和精确度。这样生产出的零件不仅功能卓越,而且美观大方。

粉末冶金的适用性

低压渗碳 (LPC) 能够在受控的无氧化环境中精确控制工艺参数,因此特别适合粉末冶金。这种方法不仅能提高最终产品的机械性能,还能显著减少变形,因此是复杂零件的首选。

在 LPC 过程中,耐腐蚀性、硬度、抗拉强度、冲击韧性和疲劳强度等关键因素都得到了细致的管理。例如,316L 不锈钢系列以其卓越的耐腐蚀性和韧性而著称,在加工过程中不会影响其固有品质。同样,铜及其合金经常用于湿度较高的环境中,而 LPC 能够保持其耐腐蚀性和机械完整性。

此外,LPC 所提供的精度对于生产手工工具尤为重要,因为手工工具的耐磨性、韧性和硬度保持至关重要。该工艺不仅能确保保持这些特性,还能增强这些特性,从而使工具更耐用、更可靠。

总之,低压渗碳能够微调这些关键的机械性能,同时最大限度地减少变形,因此是粉末冶金的理想工艺,可确保最终产品满足各种工业应用的严格要求。