冷等静压技术概述

目录

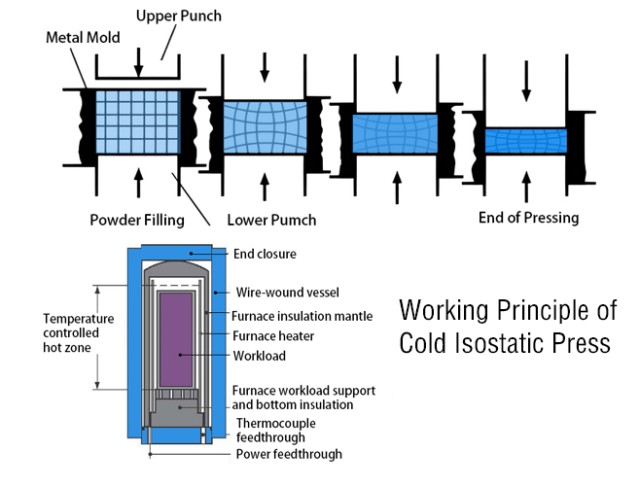

冷等静压(CIP) 是材料加工中用于提高材料性能的一种强大技术。它通过将材料浸入高压流体介质中并施加液压,使材料从各个侧面受到均匀的压力。CIP 对粉末状材料的成型和固结、复杂形状的制作以及实现高生坯密度尤为有效。

冷等静压(CIP)的定义和共性

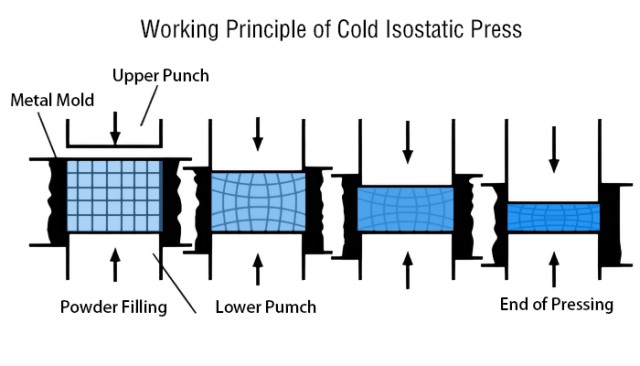

冷等静压又称冷等静压实,是一种用于压实限制在弹性体模具中的粉末的压实工艺。将模具置于压力室中,然后泵入液体介质,从四面八方对模具施加高压。CIP 可用于各种材料,如粉末冶金、硬质合金、耐火材料、石墨、陶瓷、塑料等。

使用湿袋和干袋技术进行 CIP

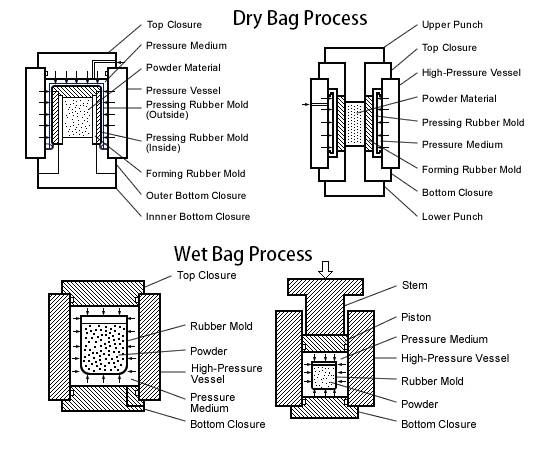

CIP 有两种常用技术:湿袋和干袋。在湿袋工艺中,粉末材料被装在一个柔性模袋中,模袋浸没在压力容器中的高压液体中。然后施加等静压,将粉末压缩成所需的形状。这种工艺非常适合多形状生产、小批量到大批量生产以及大型产品的压制。

另一方面,干袋压制适用于简单形状的产品。充满粉末的模具是密封的,压制发生在模具和压力容器之间。这种技术适用于生产复杂程度较低的部件。

使用 CIP 生产复杂部件和钨锭

CIP 广泛应用于复杂部件和钨锭的生产。利用湿袋技术,可以压制重达 1 吨的钨锭。此外,CIP 还能压制出更复杂的部件,因为它能制造出复杂的形状,并达到较高的生坯密度。

总之,冷等静压(CIP)是一种用于粉末材料成型和压实的多功能技术。它具有生产复杂部件、制造复杂形状和实现高生坯密度等优势。湿袋和干袋技术的选择取决于项目的具体要求。

工具制造中的冷等静压技术

冷等静压(CIP) 是工具制造中的一种方法,用于在加工或烧结前将粉末状材料压制成均匀的固体。它通常用于生产耐磨和金属成型工具。CIP 包括从各个方向对粉末施加相同的压力,从而获得高完整性的坯料或预型件,在烧制时几乎不会变形或开裂。

将 CIP 应用于生产耐磨和金属成型工具

CIP 广泛用于生产耐磨和金属成型工具。它尤其适用于体积过大,无法在单轴压力机中压制,但对烧结状态精度要求不高的零件。CIP 能生产出高精度的坯料或预型件,且变形或裂纹极小。

干包和湿包 CIP 压机的使用

有两种 CIP 工艺:干袋和湿袋。在干袋工艺中,粉末被放入压力室中的不透水模塑袋中。然后使用水基液体介质在环境温度下对袋子施加等静压。这种工艺是自动化的,可以大批量生产形状相对简单的产品。

另一方面,湿袋工艺是将柔性模塑袋中的粉末材料浸入压力容器中的高压液体中。然后施加等静压,将粉末压缩成所需的形状。这种工艺非常适合多形状、小批量到大批量的生产,包括大型产品的压制。

在环境温度下使用水基液体介质的 CIP 工艺

在 CIP 工艺中,粉末材料被放置在压力室内的不透水模塑袋中。袋中装满水基液体介质,整个模具从四面八方均匀地受到高压。压力是在环境温度下使用水基液体介质施加的。这一过程可将粉末材料压制成均匀的固体团块。

无蜡或低蜡粉芯定型袋的使用方法

为了获得近净形状,CIP 工艺中使用了带芯的定型袋。这些异型袋有助于实现最终产品所需的形状和尺寸公差。此外,在冷等静压工艺中使用无蜡或低蜡含量的粉末。这可确保粉末材料在无需过热或过压的情况下轻松压制成固体块。

CIP 生产零件的尺寸公差

与单轴压制相比,CIP 生产的零件尺寸公差相对较大。这意味着尺寸和形状控制在 CIP 工艺中并不那么重要。不过,CIP 生产的零件仍然需要在未加工或预烧结状态下进行机加工,然后再进行烧结,以达到最终的尺寸和性能。

总之,冷等静压是工具制造中用于生产耐磨和金属成型工具的一种通用方法。它具有高完整性坯料或预型件、最小变形或开裂以及能够生产近净形状等优点。CIP 是一种具有成本效益的高效工艺,可用于各行业复杂形状的大批量生产。

稀有金属粉末生产中的冷等静压工艺

冷等静压是一种用于稀有金属粉末生产的技术。它涉及在室温或稍高温度(通常低于 93°C)下对粉末施加压力。施加的压力范围为 100-600 兆帕。

冷等静压的目的是获得具有足够强度的 "原始 "部件,以便进行处理、加工和最终烧结,以达到最终强度。这种技术利用液体介质,如水、油或乙二醇混合物。

就金属而言,冷等静压可以达到约 100%的理论密度。对于陶瓷粉末,所达到的密度约为 95%。冷等静压特别适用于在室温下使用橡胶或塑料作为包模材料,液体作为压力介质来成型粉末材料。

冷等静压的优点之一是无需昂贵的压模,因此成本效益高。在生产大型或复杂的紧凑型产品时,冷等静压技术尤为有利,因为在这种情况下,压制模具的高昂初始成本是不合理的。

这种技术可在商业规模上用于各种粉末,包括金属、陶瓷、塑料和复合材料。压制所需的压力从低于 5,000 psi 到超过 100,000 psi(34.5 到 690 MPa)不等。

粉末在弹性模具中通过湿法或干法袋工艺进行压制。冷等静压提供了一种生产高质量零件的方法,这些零件可以进一步进行烧结或热等静压工艺。

冷等静压和挤压

商业使用 CIP 和挤压工艺生产挤压 AlBeMet 棒材和棒料

冷等静压(CIP)在商业应用中广泛用于生产挤压 AlBeMet 棒材和棒料。该工艺包括在轧制、机加工或烧结等进一步加工之前,对未烧结或绿色染料压制的金属粉末部件进行初步致密化。CIP 系统用于航空航天、军事、工业和医疗等各行各业,用于制造具有足够绿色强度的无暇部件,以便于处理和烧结。

坯料封装、脱气和预热过程

冷等静压工艺首先将金属粉末封装在由聚氨酯、橡胶或聚氯乙烯等材料制成的弹性模具中。然后对封装好的粉末施加流体压力,通常使用油或水,压力范围为 60,000 磅/平方英寸至 150,000 磅/平方英寸。这种压力有助于均匀地压实粉末,从而产生几何精度较低但密度较高的绿色压实物。然后对生坯进行预热,为进一步加工做好准备。

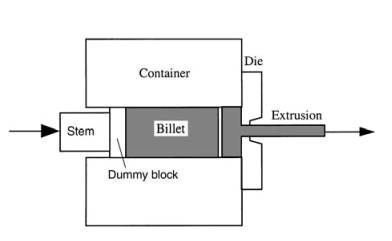

使用锥模的挤压工艺

坯料预热后,使用锥模进行挤压。锥模有助于根据所需尺寸对挤压出的 AlBeMet 棒材或条材进行塑形。挤压过程包括施加高压,迫使坯料通过锥模,从而形成连续的挤压产品。这一工艺可确保挤压出的 AlBeMet 棒材或条材的均匀性和一致性。

挤压后工艺,包括化学蚀刻和去除铜皮

挤压工艺完成后,还要进行挤压后工艺,以完善挤压产品。这些工序包括化学蚀刻和去除铜皮。化学蚀刻有助于去除任何表面杂质或缺陷,确保挤压 AlBeMet 棒材或条材的质量。由于在挤压过程中使用了铜合金,铜皮通常会出现在挤压产品的表面,因此必须去除铜皮。

挤压铝铍合金的退火工艺

在挤压后工序之后,挤压铝-铍(AlBeMet)合金要经过退火工序。退火包括将挤压产品加热到特定温度,然后缓慢冷却,以消除内应力并改善其机械性能。这一过程有助于提高挤压 AlBeMet 棒材或条材的强度、延展性和稳定性。

总的来说 冷等静压 和挤压在挤压 AlBeMet 棒材和条材的商业化生产中发挥着至关重要的作用。这两种工艺的结合可确保生产出具有精确尺寸和优异机械性能的高质量部件。