CVD 技术概述

LPCVD、PECVD 和 ICPCVD 简介

LPCVD、PECVD 和 ICPCVD 是三种常用的化学气相沉积 (CVD) 技术,每种技术都有其独特的材料沉积方法、设备规格和工艺条件。这些技术在各行各业都发挥着举足轻重的作用,尤其是在对薄膜沉积进行精确控制至关重要的半导体制造领域。

低压化学气相沉积(LPCVD) 低压化学气相沉积法在减压条件下运行,可增强气体扩散并改善薄膜的均匀性。这种方法通常采用高温,有利于形成致密、高质量的薄膜。LPCVD 因能在大型基底上形成均匀的薄膜而备受青睐,是半导体行业应用的理想选择。

PECVD(等离子体增强化学气相沉积法)则是利用等离子体在较低温度下激活气相反应。这种技术的沉积速率更快,工艺灵活性更高,因此适用于包括氮化硅和氧化硅在内的多种材料。不过,等离子体会带来缺陷,影响薄膜密度和质量。

ICPCVD(电感耦合等离子体化学气相沉积) 是 PECVD 的一种高级形式,其特点是等离子体密度更高,能量分布更均匀。因此,即使在较低的压力和温度下,也能获得出色的薄膜质量和均匀性。ICPCVD 尤其适用于在形状复杂的表面沉积薄膜,以及需要高质量、低温薄膜的应用。

上述每种技术都具有独特的优势和挑战,因此适用于半导体和微电子行业的不同应用。了解这些区别对于选择最适合特定制造需求的 CVD 方法至关重要。

低压化学气相沉积(LPCVD)

低压化学气相沉积原理

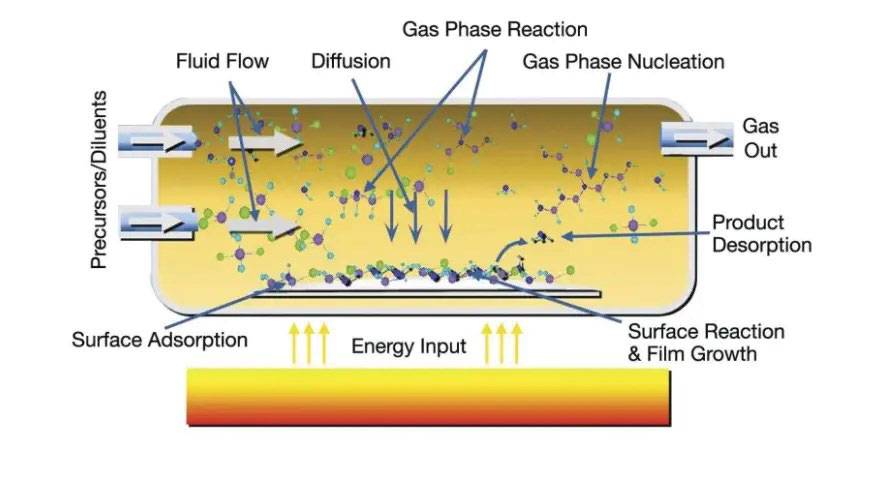

低压化学气相沉积(LPCVD)是一种在亚大气压下进行的专业 CVD 工艺。其基本原理是将反应气体引入反应室的真空或低压环境中。然后将这些气体置于高温下,使其分解或反应,从而形成固体薄膜沉积到基底表面。

工艺条件经过精心选择,以确保薄膜的生长速度主要由表面反应速度决定,而表面反应速度与温度高度相关。这种温度依赖性可实现精确控制,从而在整个晶片上实现优异的均匀性,无论是在单个晶片内、晶片与晶片之间,还是在多次运行中都是如此。微调工艺温度的能力优化了薄膜质量和产量,使 LPCVD 成为要求高质量、均匀薄膜应用的首选方法。

LPCVD 的多功能性可扩展到广泛的应用领域,包括制造复杂的纳米结构和其他先进材料。例如,该工艺可用于 LPCVD 管的原位清洁,即在石英管内使用感应线圈产生等离子体。与传统方法相比,这种技术在产生更薄的薄膜的同时,还能产生更高质量的等离子体。

此外,LPCVD 薄膜还可以通过调整工艺温度来展现特定的性能。这种定制能力可确保薄膜符合各种基底和应用(从硅晶片到更复杂的设计)所需的严格标准。该工艺可进行校准,以达到所需的薄膜厚度,从而进一步提高其在精密工程和材料科学领域的实用性。

LPCVD 的特点

LPCVD 的工作温度范围为 500°C 至 900°C,采用低压环境,通常为 0.1 至 1 托。这种高温和低压的结合产生了几个显著特点:

-

薄膜质量:LPCVD 生产的薄膜质量高,具有极佳的均匀性、良好的致密性和最小的缺陷。这主要归功于受控环境,它降低了杂质和不一致性的可能性。

-

沉积速率:LPCVD 的沉积过程较慢,与其他 CVD 方法相比,沉积率较低。虽然这似乎是一个缺点,但它能确保薄膜更彻底、更均匀地沉积。

-

均匀性:LPCVD 特别适用于大面积基底,可在大面积表面进行均匀沉积。这使其成为要求大面积薄膜厚度一致的应用的首选方法。

-

应用领域:LPCVD 广泛应用于半导体行业的各种沉积层,包括氧化物(SiO₂)、氮化物(Si₃N₄)和多晶硅。LPCVD 能够生成缺陷极少的高质量薄膜,因此非常适合复杂的半导体器件。

总之,LPCVD 独特的工艺条件不仅提高了沉积薄膜的质量和均匀性,还使其成为一种适用于各种半导体应用的多功能技术。

LPCVD 的优缺点

优点

- 薄膜质量高: LPCVD 在低压环境下运行,可显著提高沉积薄膜的均匀性和质量。因此,缺陷更少,薄膜结构更致密,非常适合要求高精度和高可靠性的应用。

- 强大的阶跃覆盖率: LPCVD 擅长在复杂的三维结构上沉积薄膜,提供出色的侧壁覆盖。这种能力对于需要均匀沉积薄膜的复杂半导体器件至关重要。

- 成本效益: 与其他技术相比,LPCVD 设备所需的初始投资和运营成本更低。这使其成为适合大批量生产的经济高效的解决方案。

- 大面积基底兼容性: 该工艺非常适合大面积基底,可确保在大面积表面上均匀沉积,有利于大规模生产环境。

缺点

- 温度要求高: LPCVD 需要较高的温度,通常在 500°C 至 900°C 之间,这对温度敏感的基底可能会造成问题。这一局限性限制了它在某些材料加工方案中的适用性。

- 生产率较低: LPCVD 的沉积速度相对较慢,导致整体生产率较低。在快节奏的生产环境中,这可能是一个重大缺陷,因为在这种环境中,高产量至关重要。

- 能耗高: 在工艺过程中需要保持低压环境,因此能耗较高,增加了运营成本。

- 耗材成本: 在 LPCVD 工艺中使用大量石英消耗品会增加总成本,因为这些部件需要定期更换和维护。

- 电镀问题: 存在在非目标区域发生沉积的风险,这会影响最终产品的一致性和质量。这就需要在工艺过程中进行仔细的监测和控制。

总之,虽然 LPCVD 为大型基底提供了卓越的薄膜质量和覆盖率,但其高温要求和较慢的沉积速度在特定的制造环境中带来了挑战。

等离子体增强化学气相沉积(PECVD)

等离子体增强化学气相沉积原理

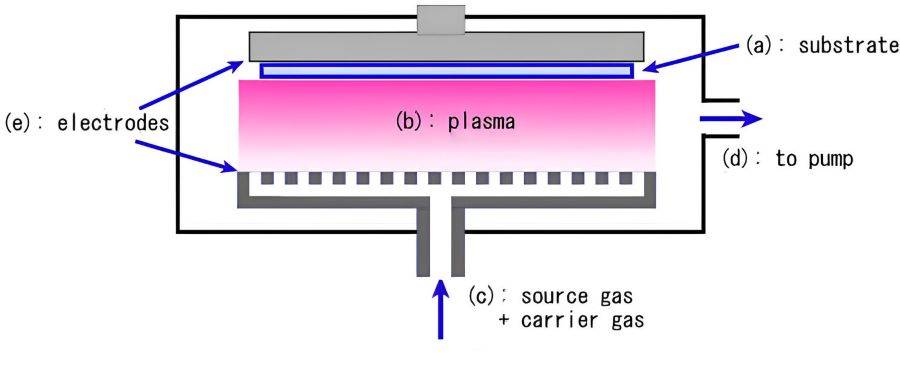

PECVD(等离子体增强化学气相沉积)利用低温等离子体促进气相反应,从而在较低温度下在基底表面沉积薄膜。该工艺包括在低气压下在工艺室内产生辉光放电,通常是在放置样品的阴极处。辉光放电将样品加热到预定温度,然后引入适量的工艺气体。这种气体会发生一系列化学和等离子反应,最终在样品表面形成一层固体薄膜。

PECVD 过程的关键在于等离子体电离和分解反应气体中分子的能力。这种电离为前驱气体的解离提供了必要的能量,从而促进了沉积物的形成。等离子体通常通过放电机制产生,如射频(RF)、直流(DC)或脉冲直流,从而电离腔室中的等离子气体种类。这种电离过程至关重要,因为它不仅能降低薄膜沉积所需的温度,还能提高相关化学反应的效率。

与其他 CVD 技术相比,PECVD 对等离子体的使用极大地改变了反应动力学。传统的 CVD 方法依靠热能来驱动化学反应,而 PECVD 则利用等离子体中的高能粒子来启动和维持这些反应。这不仅降低了操作温度,还扩大了可沉积材料的范围,使 PECVD 特别适用于对温度敏感的基底。

图 1 演示了这一过程,直观地展示了等离子体如何与工艺气体相互作用形成所需的薄膜。该图突出显示了 PECVD 系统的重要组成部分,包括电极、等离子体发生器和反应室,它们在成功沉积薄膜的过程中都起着至关重要的作用。

PECVD 的特点

PECVD 的工作温度相对较低,通常为 200°C 至 400°C,因此非常适用于对温度敏感的材料。该工艺在可控的气压范围内进行,通常在几百毫托(mTorr)到几托之间,这有助于提高其效率和通用性。

薄膜质量和均匀性

虽然 PECVD 薄膜具有良好的均匀性,但其密度和整体质量通常不如 LPCVD 所生产的薄膜。这主要是由于等离子体在沉积过程中可能会产生针孔或不均匀等缺陷。尽管存在这些限制,但 PECVD 薄膜交联度高,耐化学和热变化,因此适合各种应用。

沉积速率和效率

PECVD 的显著优势之一是沉积率高,这意味着生产率更高。这种效率归功于阴极前不均匀的电场分布,其中阴极滴落区的电场强度最高。该区域是化学反应的集中区域,可加快沉积速度,减少反应物在腔壁上的损失。

可控参数

与传统的热化学气相沉积相比,PECVD 提供了更广泛的可控参数。这些参数不仅包括气压和温度,还包括放电方法、放电电压、电流密度和通风方法。通过优化这些参数,可以获得具有应力、折射率和硬度等特定性能的更优异的复合薄膜材料。

典型应用

PECVD 广泛应用于各种材料的沉积,包括有机物、氮化硅 (Si₃N₄) 和氧化硅 (SiO₂)。其低温性能使其成为光伏设备、太阳能电池和微电子行业的理想应用。此外,等离子体应用聚合物的低成本和高效率也扩大了其在光学涂层和电介质薄膜中的应用。

PECVD 的优缺点

优点

PECVD 具有几个引人注目的优势,尤其是在温度敏感性是关键因素的环境中。与其他 CVD 方法相比,PECVD 的主要优势在于能在更低的温度下沉积薄膜,通常温度范围为室温至 350°C。这种低温沉积能力对于塑料等对温度敏感的材料尤其有利,否则这些材料会在高温条件下降解。

此外,PECVD 还具有快速沉积率,可提高生产效率和整体生产率,因而具有很高的生产率。这种快速沉积工艺得益于等离子体的使用,等离子体可将气体分子激发至高活性状态,从而使化学反应在较低温度下发生。这不仅加快了工艺流程,还允许原位掺杂,简化了整个工艺流程。

另一个值得注意的优势是 PECVD 的成本效益。与 LPCVD 相比,PECVD 在某些应用中可以降低材料成本和运营成本。这部分是由于 PECVD 的能源需求较低,而且能够使用价格较低的前驱体,因此对于许多行业来说,PECVD 是一种更经济的选择。

缺点

尽管 PECVD 具有众多优点,但也并非没有缺点。与 PECVD 相关的重大挑战之一是等离子体可能导致薄膜缺陷,如针孔或不均匀。这些缺陷会影响沉积薄膜的整体质量和完整性,从而导致性能和可靠性方面的问题。

此外,PECVD 薄膜还可能出现薄膜破裂等稳定性问题,从而进一步影响沉积层的耐用性和寿命。PECVD 使用的设备也相对复杂,需要大量维护和频繁调试,以确保最佳性能。这种复杂性增加了运行成本,对于规模较小或技术装备较差的设备来说可能是一个障碍。

另一个缺点是等离子体不稳定可能导致薄膜质量波动。虽然 PECVD 具有良好的薄膜均匀性,但薄膜的质量和密度通常不如 LPCVD 所生产的薄膜。在生产先进微电子元件等对薄膜密度和质量要求较高的应用中,这可能是一个限制因素。

总之,虽然 PECVD 是一种多功能、高效的薄膜沉积方法,尤其适用于对温度敏感的材料,但必须权衡这些优点和潜在的缺点,以便根据具体的应用要求做出明智的决定。

ICPCVD(电感耦合等离子体化学气相沉积法)

ICPCVD 原理

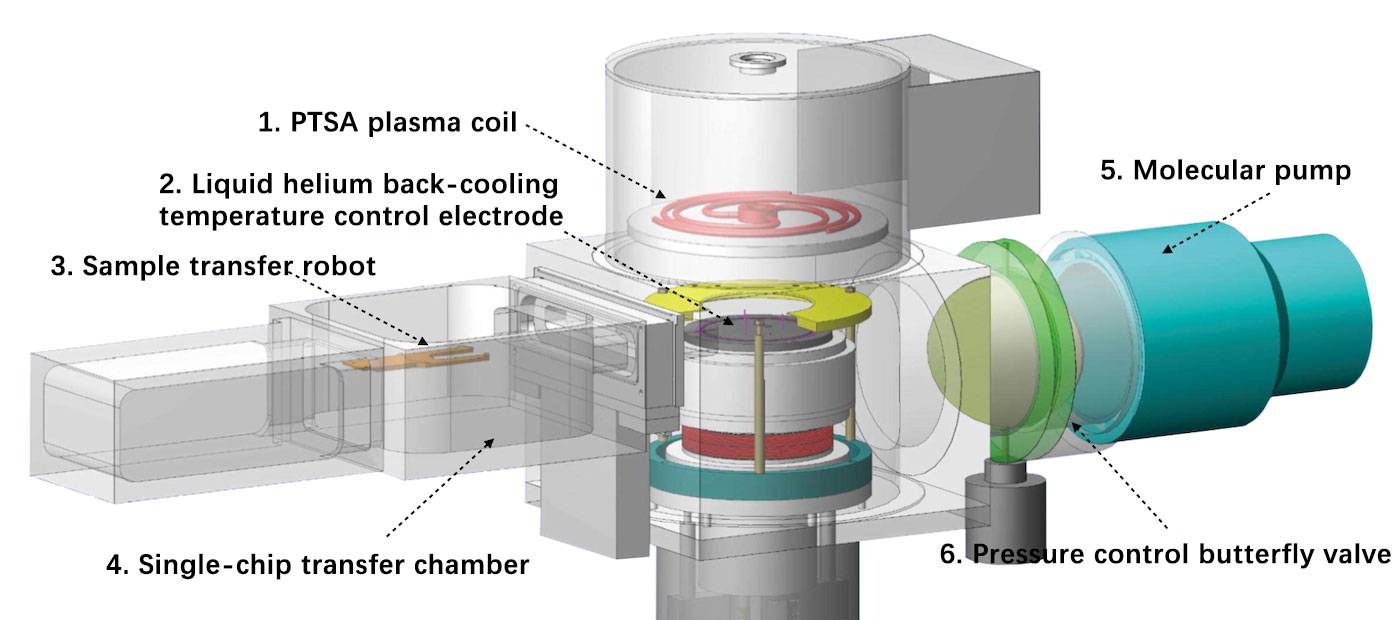

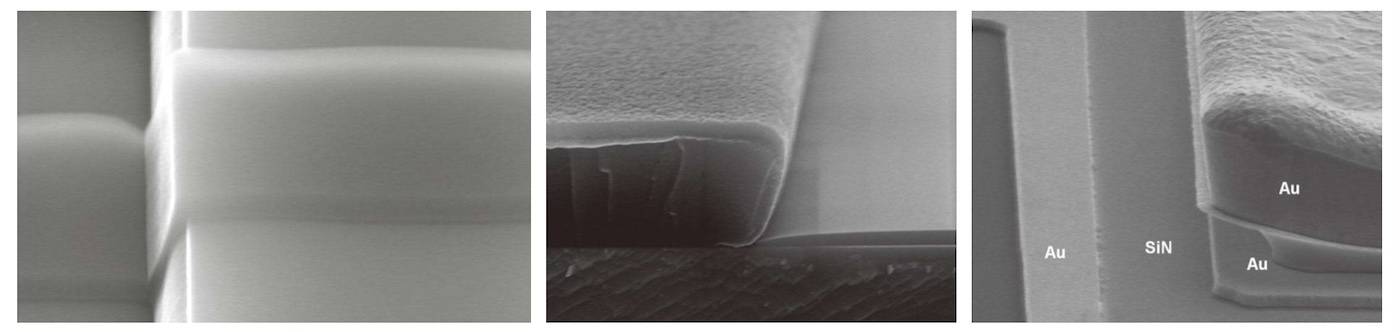

ICPCVD 是 PECVD 技术的高级变体,其特点是能够通过电感耦合线圈产生高密度等离子体。与传统的 PECVD 工艺相比,这种方法大大提高了等离子体密度,并确保了更均匀的能量分布。ICPCVD 中升高的等离子体密度有助于在明显较低的压力和温度下沉积高质量的薄膜。

在 ICPCVD 中,电感耦合线圈在创造强大的等离子体环境方面起着至关重要的作用。该线圈通常安装在反应室周围,可产生强大的电磁场,使反应气体电离。由此产生的高密度等离子体不仅能加速薄膜形成所需的化学反应,还能在基底表面均匀分布能量。这种均匀性对于在整个基底上获得一致的薄膜特性(如厚度、密度和附着力)至关重要。

ICPCVD 的操作参数(如压力和温度)经过优化,可充分利用高密度等离子体的优势。该工艺的压力大大低于传统的 PECVD,通常在 1 到 100 mTorr 之间。这种低压环境最大程度地减少了气相反应的发生,从而降低了出现缺陷的可能性并提高了薄膜质量。此外,工艺温度保持得很低,通常在室温到 300°C 之间,这使得 ICPCVD 非常适合热敏材料。

与其他 CVD 技术相比,ICPCVD 结合了高等离子体密度和均匀的能量分布,因此具有多项优势。首先,它能沉积出质量上乘、均匀一致的薄膜,这对于要求高精度和高可靠性的应用来说至关重要。其次,较低的工作温度和压力可减少基底上的热应力和机械应力,从而保持其结构完整性和性能。

总之,ICPCVD 是一种先进的 CVD 技术,它利用高密度等离子体和均匀的能量分布,在较低的压力和温度下沉积出高质量的薄膜。这种能力使其成为光电设备和低介电常数材料等对薄膜性能要求极高的应用领域的宝贵工具。

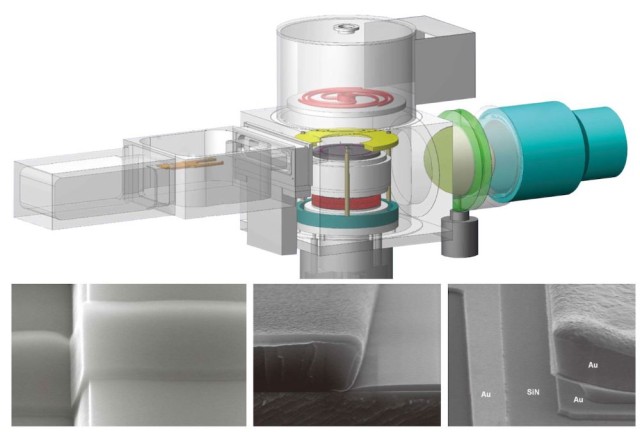

1.PTSA 等离子线圈 2.液氦回冷温度控制电极 3.样品传送机器人 4.单芯片传输室 5.分子泵 6.压力控制蝶阀

ICPCVD 的特点

电感耦合等离子体化学气相沉积(ICPCVD)工艺的工作温度非常低,一般在室温至 300°C 之间。这种低温工艺特性使其成为加工温度敏感材料的理想选择,可在不损坏基底的情况下沉积高质量薄膜。

就气压范围而言,ICPCVD 通常在 1 到 100 mTorr 之间运行,低于 PECVD。这种低压环境有助于保持高密度的等离子体,从而提高薄膜质量和均匀性。

薄膜质量是 ICPCVD 的一大优势,由于采用了高密度等离子体,其沉积的薄膜质量更高、更均匀。这种高质量薄膜非常适合用于形状复杂的表面,并能确保薄膜在各种基底上的均匀分布。

就沉积速率而言,ICPCVD 介于 LPCVD 和 PECVD 之间并略高于两者,虽然沉积速率不是最快的,但沉积的薄膜质量可以弥补这一不足。

ICPCVD 的典型应用包括沉积光电设备中要求较高的薄膜,如抗反射薄膜,以及沉积低介电常数的材料。这些应用表明了 ICPCVD 在先进材料科学和微电子工业中的重要性。

ICPCVD 的优缺点

优点:

-

低温沉积: ICPCVD 的突出特点之一是能够在极低的温度下沉积高质量的薄膜,通常从室温到 300°C 不等。这使其成为热敏材料的理想选择,否则这些材料会在较高温度下降解或失去功能。

-

卓越的薄膜质量: 该工艺生产的薄膜具有极佳的均匀性、密度和表面光滑度。这主要归功于电感耦合线圈产生的高等离子密度,它确保了沉积过程更加可控和均匀。

-

增强沉积均匀性: 高等离子体密度不仅能提高沉积薄膜的均匀性,还能增强其整体性能。这使得 ICPCVD 特别适用于复杂形状表面和不均匀基底的涂层,克服了其他 CVD 方法所面临的一些限制。

缺点:

-

设备复杂,成本较高: ICPCVD 设备(包括电感耦合等离子体系统)的复杂性使其在安装和维护方面比其他 CVD 技术更加复杂和昂贵。

-

沉积速度较慢: 虽然 ICPCVD 有很多优点,但也不是没有缺点。其中一个明显的限制是沉积速度较慢,这会影响工艺的整体效率,尤其是在大批量生产环境中。

-

等离子损伤的可能性: ICPCVD 中使用的较高等离子能量虽然有利于获得高质量的薄膜,但有时会对沉积材料造成少量损伤。为了确保最终产品的完整性,必须仔细权衡利弊。

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 微波等离子体化学气相沉积MPCVD设备系统反应器,用于实验室和金刚石生长

- 倾斜旋转等离子体增强化学气相沉积PECVD设备管式炉