真空蒸发简介

定义和优势

真空蒸发(通常称为蒸发)是一种在真空条件下进行的过程,涂层材料或薄膜材料被加热到气化的程度。然后,气态材料颗粒飞向基材表面,在那里凝结成膜。这种技术是气相沉积领域应用最早、最广泛的方法之一。

真空蒸发的优点是多方面的:

- 成膜简单:该方法简单明了,只需极少的复杂设备或程序,因此可用于各种应用。

- 高纯度和高密度:真空蒸发法生产的薄膜具有高纯度和高密度,这对许多工业和科学应用至关重要。

- 独特的薄膜结构和性能:通过这种工艺形成的薄膜通常具有独特的结构特性和性能特征,与其他沉积技术生产的薄膜截然不同。

真空蒸发法操作简单,所形成的薄膜质量高,因此成为开发先进材料和技术的基石。

真空蒸发原理

物理过程

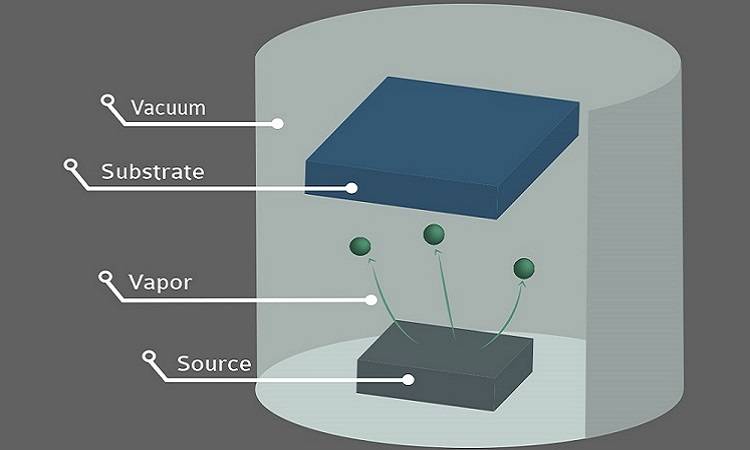

气相沉积的物理过程包括几个关键阶段,每个阶段都有助于形成高质量的薄膜。最初,沉积材料经过 蒸发或升华 转化为气态颗粒。这种转变通常发生在受控真空条件下,材料被加热到气化点。这种相变所需的能量可通过各种方法提供,如电阻加热、电子束加热或激光加热。

一旦材料转化为气态颗粒,这些颗粒就会经历 快速传输 从蒸发源到基底表面。在真空环境中,气态颗粒几乎以无碰撞的方式移动,确保直接高效地转移到基底上。这种快速传输最大程度地降低了颗粒与残留气体发生重组或反应的可能性,从而保持了沉积材料的纯度和完整性。

到达基底后,气态颗粒 在表面成核并生长 表面。这一过程包括颗粒吸附在基底上,然后进行表面扩散并形成簇。成核过程至关重要,因为它决定了薄膜的初始结构和密度。随着越来越多的微粒附着在不断增长的微粒簇上,薄膜开始形成一个连续的层。

最后,薄膜会经历 重构 薄膜内的原子重新排列,以获得更稳定的配置。这种重新配置还可能涉及化学键的生成,从而增强薄膜与基底的粘附力和内聚力。薄膜的最终结构受沉积速率、基底温度和进入颗粒的能量等因素的影响。

| 阶段 | 描述 |

|---|---|

| 蒸发/升华 | 材料在受控真空条件下转化为气态颗粒。 |

| 快速传输 | 气态颗粒以无碰撞的方式高效移动到基底上。 |

| 成核和生长 | 颗粒吸附在基底上,扩散并形成团块,形成薄膜。 |

| 重构 | 薄膜原子重新排列,形成稳定的结构,可能涉及化学键。 |

真空蒸发系统的组件

真空系统

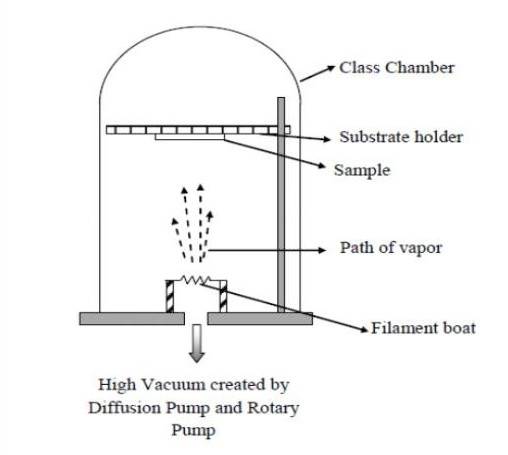

基片被稳固地放置在真空室中,薄膜材料在真空室中通过电阻、电子束或激光等各种方法进行加热。加热过程会使薄膜材料蒸发或升华,转化为气态颗粒。这些粒子由原子、分子或原子团组成,具有特定的能量,通常在 0.1 至 0.3 eV 之间。

真空系统对维持腔室内的必要条件至关重要。真空系统在 10-2 托的范围内运行,由双级旋片泵提供帮助。其他组件,如带有真空计的真空计控制器、电动气动真空阀、真空空气释放阀和泄漏检查阀,确保了对真空环境的精确控制和监测。

此外,系统还可配置为使用惰性气体(如氩气、氮气、氦气或不可燃成型气体),标准正压为 2 PSIG (0.14 Bar)。泄压阀和复合压力表(30 PSIG x 30 英寸汞柱)被放置在真空室的重要位置,以确保安全和操作的完整性。

对于特殊应用,可选配流量适配器套件(用于在水平配置中使用气窗进行连续流动)或分压控制系统,以提高系统的多功能性和效率。

蒸发系统

就真空蒸发而言,蒸发系统在沉积过程中起着举足轻重的作用。从蒸发源产生的气态颗粒以近乎无碰撞的线性运动方式飞向基底。到达基底表面后,这些微粒会发生一系列相互作用:一部分被反射,另一部分被吸附到基底上。一旦被吸附,这些粒子就会发生表面扩散,通过二维原子碰撞形成簇。值得注意的是,其中一些团簇在最终蒸发之前可能会暂时停留在表面上,这就形成了沉积过程的动态性质。

Cole-Parmer 蒸发器系统是简化设置和操作的复杂装置的典范。这套完整的系统包括一个旋转蒸发器,配备了一个计算机化水浴槽、一个机械升降机和一套标准玻璃器皿。无刷大功率电机确保以 20 到 180 rpm 的可变转速稳定旋转,而垂直冷凝器则最大限度地提高了工作台真空效率。电脑水浴槽的工作温度范围为环境温度至 90°C,盘面下方设有加热环,并集成了过热保护器,以防止控制器发生故障。标准玻璃器皿套装包括一个 1 升梨形蒸发烧瓶、一个 1 升圆底接收杯和一个冷凝器,为精确蒸发过程提供了全面的工具包。

蒸发源

蒸发源是真空蒸发过程中的关键部件,是沉积材料蒸发并随后沉积到基底上的源头。蒸发源的形状变化很大,常见的配置包括螺旋 (a)、篮 (b)、发叉 (c) 和浅舟 (d)。每种形状的设计都是为了优化蒸发材料在基底上的分布和均匀性。

在选择蒸发源材料时,必须考虑几个关键标准:

- 高熔点:材料的熔点应远远超过蒸发温度,以确保工艺过程中的稳定性。

- 最小污染:薄膜材料的蒸发温度应低于蒸发源材料蒸汽压达到 10^-8 托时的温度,从而最大限度地减少污染。

- 化学稳定性:蒸发源材料不得与薄膜材料发生反应,以防止任何不利的化学作用。

- 润湿性:薄膜材料应与蒸发源具有良好的润湿性,以利于形成均匀的薄膜。

常用的蒸发源材料包括钨 (W)、钼 (Mo)、钽 (Ta)、耐高温金属氧化物以及陶瓷或石墨坩埚。选择这些材料是因为它们能够耐高温而不降解,从而确保沉积薄膜的纯度和质量。

总之,蒸发源不仅仅是一个简单的容器,而是一个经过精心设计和选择的部件,在真空蒸发过程中起着举足轻重的作用,影响着最终薄膜的质量和性能。

真空蒸发的先进技术

电子束蒸发

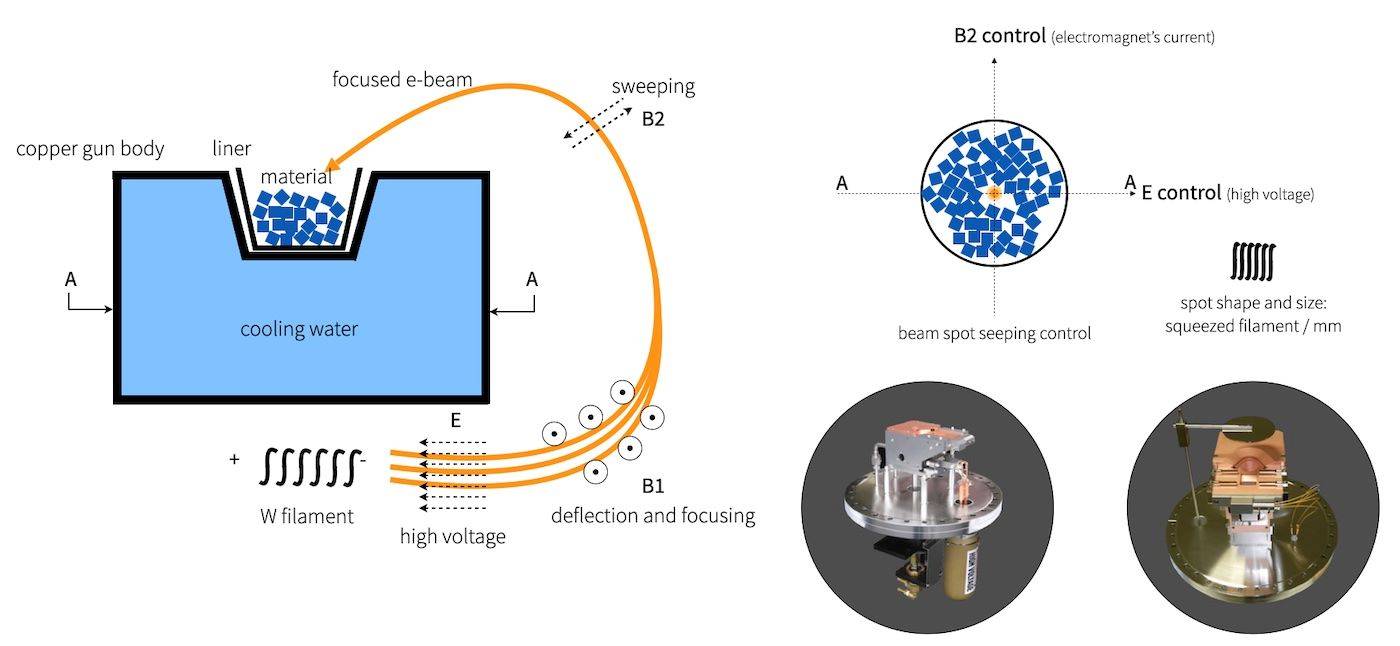

电子束蒸发是一种复杂的技术,用于将钨和钽等高熔点材料沉积到基底上。这种方法利用聚焦电子束直接加热和蒸发目标材料。电子束通常由 100 千伏直流电压源加速,在撞击待蒸发材料之前会达到 3000 ℃ 左右的温度。这种高能撞击将电子的动能转化为热能,使材料在电子束撞击点附近的高度局部熔化和汽化。

电子束蒸发的主要优点之一是能够防止污染。待蒸发材料在重型水冷铜坩埚中保持固态,最大程度地降低了蒸发材料与坩埚之间发生化学反应的风险。这种设置可确保得到高纯度的薄膜。此外,热电子发射过程(金属内部的电子在高温下获得足够的能量逸出金属表面)进一步提高了蒸发过程的效率和精度。

电子束的能量在撞击源材料后会迅速消散,其中部分能量会通过产生 X 射线和二次电子发射而损耗。尽管有这些能量损失,但大部分能量还是被有效地转化为热能,充分加热源表面,产生的蒸气覆盖在基底上。这种方法对于光学、电子和光子学等需要高纯度、高密度薄膜的应用尤为有效。

| 特性 | 描述 |

|---|---|

| 温度 | 电子在撞击材料之前会被加热到大约 3000 °C。 |

| 加速度 | 由 100 kV 直流电压源加速。 |

| 定位 | 蒸发发生在光束撞击点附近的一个高度定位点。 |

| 防止污染 | 材料在水冷坩埚中保持固态,将反应风险降至最低。 |

| 能量转换 | 电子的动能在撞击时转化为热能。 |

| 应用 | 适用于光学、电子等领域的高纯度致密薄膜制备。 |

电子束蒸发系统的复杂性和成本,以及蒸发气体和残留气体的潜在电离,都是其显著的缺点。然而,高纯度致密薄膜沉积的优点使其成为各种工业和研究应用中的重要技术。

特点和缺点

电子束蒸发系统以其高效蒸发难熔材料的能力而闻名。这是通过高功率密度实现的,可确保快速蒸发并防止合金分馏。这些系统可容纳多个坩埚,允许同时或分别蒸发各种材料,从而提高了多功能性。大多数电子束蒸发系统都采用磁聚焦或弯曲电子束,蒸发材料装在水冷坩埚中。这种配置可确保蒸发过程在材料表面进行,有效抑制坩埚与蒸发材料之间的任何反应。这种方法特别适用于制备光学、电子和光子学等领域所需的高纯度薄膜。常用的加工材料包括 Mo、Ta、Nb、MgF2、Ga2Te3、TiO2、Al2O3、SnO2 和 Si。

与电阻加热产生的分子相比,蒸发的分子具有更高的动能,从而产生更坚固、更致密的薄膜层。然而,电子束蒸发源并非没有缺点。其中一个明显的缺点是容易电离蒸发气体和残留气体,有时会影响薄膜层的质量。此外,这些设备的结构复杂,导致其成本高昂。此外,加工过程中产生的软 X 射线会对人体健康造成一定程度的危害,因此必须采取严格的安全措施。

| 优点 | 缺点 |

|---|---|

| 耐火材料的高效蒸发 | 蒸发气体和残留气体的电离 |

| 用于快速蒸发的高功率密度 | 结构复杂,成本高 |

| 可放置多个坩埚,实现多功能性 | 产生有害人体健康的软 X 射线 |

| 抑制坩埚-材料反应 | |

| 制备高纯度薄膜 | |

| 动能增强,薄膜层更致密 |