电子束蒸发涂层技术的原理

电子束蒸发源类型

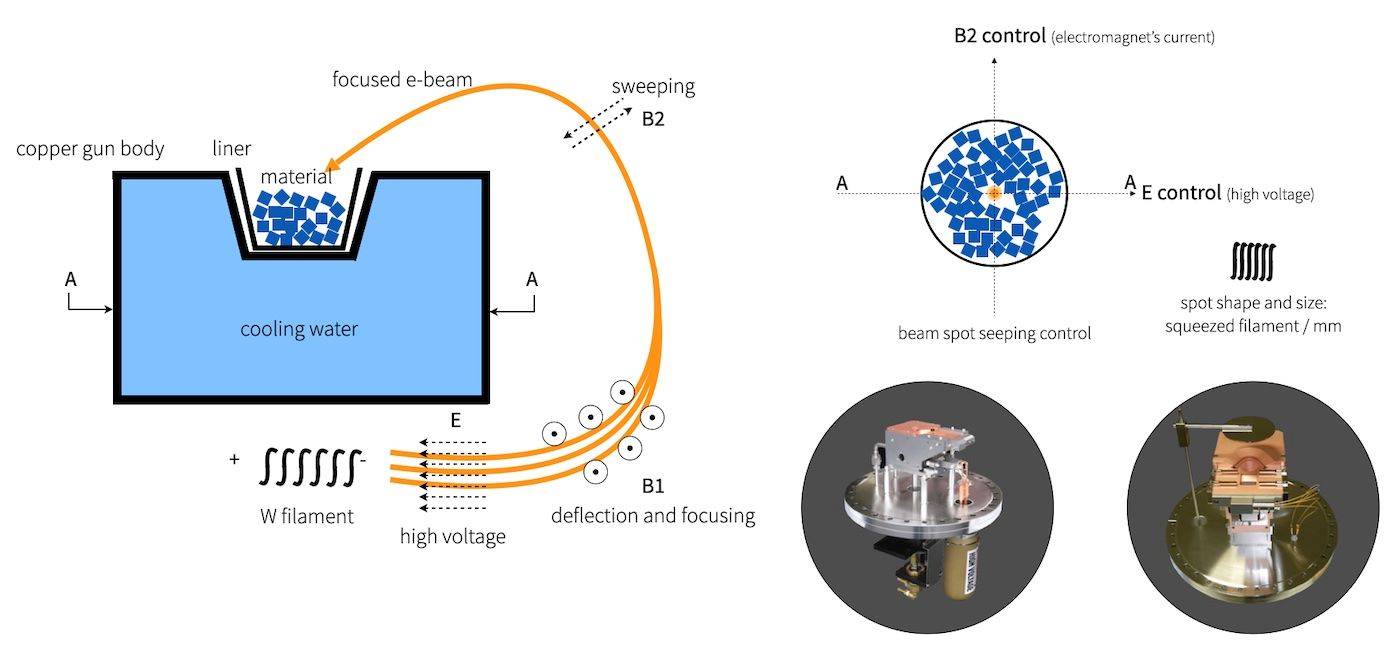

电子束蒸发源在薄膜沉积过程中至关重要,每种类型的电子束蒸发源都具有特定的结构和操作特性,以满足不同的材料要求。环形喷枪 环形枪 和 直枪 前者利用圆形轮廓进行电子束聚焦,后者则采用直线轨迹。E 型枪 E 型枪 E 型喷枪引入了额外的磁场,以提高射束浓度,而空心阴极喷枪则引入了额外的磁场,以提高射束浓度。 空心阴极枪 利用独特的阴极构造实现高密度电子发射。

每种类型的源都采用灯丝进行热离子发射,释放出的电子随后通过磁场加速轰击目标材料。这种轰击产生的热量足以使熔点极高的材料汽化,从而使电子束蒸发成为沉积金属和电介质薄膜的通用方法。

水冷系统可防止源材料(通常为铜)的共沉积,从而进一步提高这些源的运行效率。这种冷却机制可确保只有目标材料被气化,从而保持沉积薄膜的纯度和完整性。腔室压力受到严格控制,以最大限度地减少背景气体干扰,从而优化了各种应用的沉积工艺,包括掀离、欧姆触点、绝缘和光学镀膜。

电子束蒸发的工艺步骤

电子束蒸发过程是一个精心安排的序列,涉及几个关键步骤:电子束产生、加速、聚焦、靶轰击、薄膜沉积以及精确的控制参数,以确保所需的薄膜特性。

-

电子束的产生和加速:该过程首先是由钨丝产生电子束,钨丝加热到 2000 摄氏度以上。这种极高的温度使电子从灯丝中释放出来,并赋予它们巨大的动能。然后,这些电子通过电场(通常为 5 到 10 kV/cm)加速,并通过磁铁或电子透镜聚焦成相干光束。

-

目标轰击:聚焦电子束射向装有源材料的坩埚。坩埚通常由铜或钨等材料制成,适用于温度较低的材料,或由技术陶瓷制成,适用于温度较高的应用,其设计目的是在不污染源材料的情况下承受高热。电子束的能量会将源材料的温度提高到蒸发点,使其蒸发。

-

薄膜沉积:蒸发的颗粒上升到真空室顶部,在基底上凝结,形成薄膜。沉积速率和薄膜厚度由石英晶体监控器进行实时监控。一旦达到所需的薄膜厚度,电子束就会关闭,系统会启动冷却和排气程序,以释放真空压力。

-

多源蒸发:先进的系统通常具有多个坩埚,可实现多层不同材料的沉积,而无需在层间对腔体进行排气。电子束源功率可以调整,以适应各种涂层材料,每种材料需要不同的热强度进行蒸发。

这种多步骤工艺可确保较高的热效率和纯度,使电子束蒸发成为需要精确控制薄膜特性的应用的首选方法。

电子束蒸发的优势

电子束蒸发因其高能量密度而脱颖而出,与传统的热蒸发方法相比,它能达到更高的最高蒸发温度。这种能力对于蒸发钨和钼等熔点较高的金属尤为有利,可确保有效加工各种材料。

电子束蒸发的主要优势之一是其直接加热机制。通过将电子束直接聚焦在目标材料上,该工艺无需容器,从而消除了坩埚材料污染的风险。这种直接加热方法还能提高热效率,因为能量只集中在要蒸发的材料上,最大限度地减少了能量损失。

该工艺的蒸发沉积速度很快,从 0.1 μm/min 到 100 μm/min,大大加快了涂层的应用。这种快速沉积技术可形成具有出色附着力的高密度涂层,因此非常适合需要坚固耐用涂层的应用。涂层的高纯度是另一个显著优势,因为聚焦电子束最大程度地降低了周围材料污染的风险。

此外,电子束蒸发还支持使用各种源材料进行多层沉积,层与层之间无需排气。这种能力尤其适用于制造具有定制特性的复杂涂层。该技术还具有多功能性,可与包括高温金属和金属氧化物在内的多种材料兼容,进一步拓展了其应用潜力。

| 优势 | 特点 |

|---|---|

| 高能量密度 | 可实现更高的蒸发温度,适用于高熔点金属。 |

| 直接加热 | 避免容器材料蒸发,提高热效率和纯度。 |

| 快速沉积速度 | 涂层应用速度快,从 0.1 μm/min 到 100 μm/min。 |

| 高密度涂层 | 可生产坚固耐用、附着力极佳的涂料。 |

| 高纯度 | 将污染风险降至最低,确保高质量涂层。 |

| 多层沉积 | 无需排气即可实现复杂涂层。 |

| 材料多样性 | 与多种材料兼容,包括高温金属和金属氧化物。 |

电子束涂层材料的选择

材料考虑因素

在选择用于电子束蒸发涂层的材料时,选择会受到预期应用和特定工艺条件的影响。首要目标是确保材料能够承受蒸发过程中的高能环境,同时满足最终产品的功能要求。

该工艺中常用的材料大致可分为金属和非金属化合物。 金属 金、银和铜等金属具有出色的导电性和导热性,是电子和光学应用的理想选择。这些金属的熔点也很高,因此可以有效地蒸发而不会降解。

另一方面 非金属化合物 二氧化硅(SiO₂)和氮化硅(Si₃N₄)等非金属化合物因其介电性能和热稳定性而受到重视。例如,二氧化硅因其透明性和改变涂层折射率的能力而被广泛用于光学涂层。氮化硅具有高硬度和化学惰性,常用于切削工具和微电子设备的保护涂层。

| 材料类型 | 实例 | 主要应用 |

|---|---|---|

| 金属 | 金、银、铜 | 电子、光学、导电涂层 |

| 非金属化合物 | 二氧化硅、氮化硅 | 光学涂层、保护涂层、微电子学 |

在选择过程中,需要仔细权衡材料的物理和化学特性与应用需求之间的关系。例如,在航空航天工业中,材料必须承受极端的温度和压力,而在生物医学领域,生物相容性和无毒性则至关重要。

总之,电子束蒸发涂层材料的选择是一个多方面的决定,取决于应用要求、工艺条件和材料内在特性之间的相互作用。每种材料都有自己的优势和挑战,因此材料选择是镀膜过程中的关键步骤。

电子束涂层的应用

电子束技术广泛应用于各行各业,每种技术都有其独特的功能。在 光学领域 电子束镀膜技术用于制造超薄、高质量的镀膜层,以提高透镜和反射镜的性能,确保卓越的透光率和反射率。这项技术在 电子 在电子领域,它被用于在半导体器件上沉积精确的导电层,从而提高器件的功能性和可靠性。

磁性材料 磁性材料 电子束镀膜在改善硬盘和磁性存储设备等各种部件的磁性能方面发挥着至关重要的作用,它能确保镀膜的均匀性和高质量。在 装饰涂料 电子束技术可用于为从消费品到建筑构件等各种产品涂上光泽持久的饰面,既美观又能起到保护作用。

切削工具涂层 切削工具涂层 电子束技术可沉积坚硬、耐磨的涂层,从而延长切削工具的使用寿命,并提高其在加工操作中的性能。在 能源 在能源领域,电子束涂层被用于制造高效太阳能电池和其他与能源相关的组件,以提高其性能和耐用性。

在 生物医学 在生物医学领域,电子束涂层被用于开发医疗设备的生物兼容材料,以确保在人体中的安全使用。航空航天、国防和核工业 航空航天、国防和核工业 此外,电子束技术还能生产坚固耐用的高性能涂层,使其能够承受极端条件,从而提高关键部件的可靠性和安全性。

这些应用凸显了电子束喷涂技术的多功能性和精确性,使其成为多个工业领域不可或缺的技术。