熔融石英坩埚简介

特性和应用

熔融石英坩埚具有优异的热稳定性,其特点是热膨胀系数低、热导率高。这种独特的特性组合确保了这些坩埚在高温下保持惰性,不会与硅发生化学反应,使其成为多晶硅锭生产中不可或缺的材料。熔融石英坩埚的耐热性在太阳能光伏产业中至关重要,因为在这种环境中,坩埚必须承受超过 1550°C 的高温,并连续工作 50 小时以上。

除了热性能外,熔融石英坩埚还具有出色的介电强度,使其成为有效的电绝缘体和光波反射器。这些电气和光学特性进一步拓宽了它们的应用范围,尤其是在电气工程和航空航天等对绝缘和光反射要求极高的行业。

熔融石英坩埚广泛应用于冶金、化学加工和高科技行业等各个领域,这充分体现了熔融石英坩埚的多功能性。熔融石英坩埚能够在极端条件下保持结构完整性,因此自问世以来就被迅速采用。熔融石英坩埚的多面性确保其不仅在太阳能电池行业中不可或缺,而且在其他高温和高科技应用中也发挥着举足轻重的作用。

| 特性 | 描述 |

|---|---|

| 热稳定性 | 在高温(高达 1550°C )条件下保持结构完整性 |

| 热膨胀率低 | 随温度变化的尺寸最小 |

| 导热性 | 高效传热,对均匀加热至关重要 |

| 化学惰性 | 在高温下不会与硅发生反应 |

| 介电强度 | 高,使其成为出色的电绝缘体 |

| 光波反射 | 有效的反射器,适用于光学应用 |

上表重点介绍了熔融石英坩埚的主要特性,每种特性都有助于其在各种工业环境中的广泛应用。熔融石英坩埚在各种环境中的优异性能突出表明了其作为现代技术进步关键部件的重要意义。

太阳能电池的行业应用

太阳能电池行业非常重视清洁能源解决方案,而太阳能电池在这一转变过程中发挥着举足轻重的作用。图 1-1 展示了太阳能电池的主要分类,其中多晶硅因其转换效率高、产量大、对原材料的要求相对较低而占据主导地位。因此,这种材料的工业化率最高。

在太阳能光伏产业中,熔融石英坩埚是多晶硅铸锭技术的重要组成部分。鉴于多晶硅锭的形状主要为方形,这些坩埚通常被称为石英方形坩埚。这些坩埚的运行环境要求极高,需要承受高达 1550°C 的高温,并能连续运行 50 小时以上。

| 特性 | 要求 |

|---|---|

| 温度公差 | 1550°C |

| 连续运行 | >50 小时 |

| 材料纯度 | 高纯度 |

原材料的纯度和石英坩埚的各种性能属性至关重要。这些因素不仅决定了多晶硅锭的生产效率,也凸显了坩埚在行业中的重要性。对这些坩埚的严格要求凸显了它们在确保太阳能电池生产过程的效率和可靠性方面不可或缺的作用。

市场趋势和本地化努力

目前市场上的主导产品是 G5 和 G6 系列石英坩埚,尺寸分别为 883mmx883mmx420mm/480mm 和 1040mmx1040mmx500mm。光伏产业的快速发展推动 G6 系列坩埚成为多产品硅锭铸造的主流需求。石英坩埚发展的主流趋势是尺寸更大、壁更薄,这对坩埚生产提出了更高的工艺要求。

中国电子材料行业协会最近的一项调查确定了六家主要的国内石英坩埚制造商,其生产能力详见表 1-2。石英陶瓷坩埚是太阳能多晶硅铸锭过程中的关键消耗部件。尽管多晶硅原材料成本高昂且供应短缺,但石英陶瓷坩埚仍是多晶硅生产中除硅本身外最昂贵的辅助材料。这种高成本和对外部制约因素的依赖是企业面临的重大挑战。

此外,中国进口坩埚所占比例很大,这也凸显了许多企业一直在为实现坩埚国产化而努力。坩埚的成功国产化将大大降低多晶硅锭的生产成本,因此成为行业的关键目标。

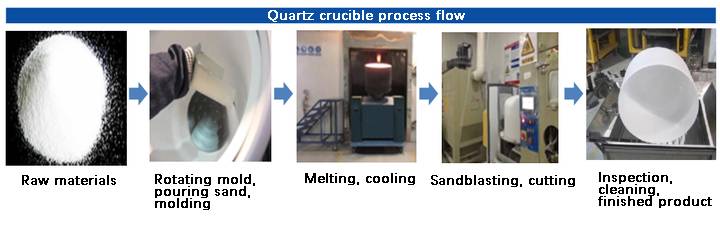

石英陶瓷坩埚的制备工艺

泥浆模塑

泥浆模塑,特别是滑模铸造,利用了多孔模具(主要是石膏模具)的吸水特性。该工艺是将专门配制的泥浆浇注到这些模具中,使其吸收水分,从而形成具有一定强度的方坯。这种方法有几个优点,包括设备简单、成本效益高,以及能够生产大尺寸、形状复杂的产品。

一般来说,浆料成型可分为单面浆料注射和双面浆料吸收。为确保生产出高质量的坯料,浆料必须满足以下几个关键要求:

- 良好的流动性:浆液的粘度应较低,以确保在灌浆过程中易于在模具内流动。

- 稳定性:浆料成分的一致性对于保持模制坯料的均匀性至关重要。

- 触变性:泥浆应表现出一定程度的触变性,即其粘度不会随着时间的推移而过度增加,从而便于运输和储存。

- 高固体含量:浆料中较高的固体含量可增强模制坯料的强度,并减少干燥过程中的收缩。

- 有效过滤:泥浆必须能让石膏模具有效吸水。

- 无气泡:在灌浆之前,浆料通常要经过脱气处理,以消除气泡。

这些特性共同确保了浆料可以有效地模塑成高质量的复杂形状,从而使浆料模塑成为各种工业应用中一种多用途、高效率的技术。

注塑成型

注塑成型是一种将熔融塑料在压力下注入模具的工艺,通常使用柱塞或螺杆装置。塑料冷却后凝固,形成与模腔设计相匹配的产品。这种方法尤其适用于生产结构均匀、尺寸精确和形状复杂的零件。

注塑成型的原理是在特定温度下熔化固体塑料,然后施加压力,以可控的速度将其挤入模具。模具的冷却系统可确保塑料凝固,准确复制模具的设计。

尽管注塑成型有其优势,但也有其挑战。模具设计过程复杂,需要精确的工程设计,以确保最终产品符合规格要求。此外,有机添加剂的存在也会阻碍这一过程,而这些添加剂在干燥阶段很难去除。

| 优点 | 缺点 |

|---|---|

| 生产结构均匀、尺寸精确、形状复杂的零件 | 复杂的模具设计过程 |

| 适合大批量生产 | 干燥过程中难以去除有机添加剂 |

总之,虽然注塑成型在零件生产方面具有显著优势,但它也提出了一些技术挑战,必须加以解决,以确保达到最佳效果。

压滤成型

加压过滤成型(PSC)是一种先进的成型技术,它建立在加压注浆原理的基础上。这种方法是将浆料注入多孔模具,随后在压力作用下将液体介质过滤出来,从而形成成型坯料。虽然在概念上与同样依靠施加压力从陶瓷浆料中去除液体介质的压力灌浆相似,但压滤成型采用的多孔过滤层要薄得多。这种差异使得在调整浆料的流变特性和颗粒级配方面具有更大的灵活性,从而更容易成型高性能的产品。

与传统的压力灌浆方法相比,压滤机成型的主要优势之一是能够适应更广泛的压力范围。这种适应性对于复杂形状的成型至关重要,因为它可以调整模型结构和渗透系数,从而在模具的不同部位实现不同的固化率。通过微调这些参数,制造商可以确保坯料结构均匀,这对生产复杂和高质量的部件至关重要。

总之,压滤机成型为陶瓷成型提供了一种多功能和精确的方法,特别适合需要复杂形状和高性能产品的应用。它能够处理各种浆料特性和压力,是先进制造工艺中的一项重要技术。

注塑成型

注塑成型是一种复杂的工艺,涉及使用熔融塑料,在压力作用下将其挤入模具,从而制造出具有精确尺寸和复杂形状的产品。这种方法对于生产具有统一结构的部件尤为有利,因为它可以实现其他成型技术难以实现的复杂设计。

注塑成型的原理很简单:固体塑料在特定温度下熔化,然后在可控压力下注入模具。配有冷却系统的模具将塑料凝固,从而生产出与模腔设计一致的产品。这种工艺效率很高,能够大量生产高质量的零件,因此在各行各业得到广泛应用。

然而,这一工艺也并非没有挑战。模具的设计和制造可能很复杂,成本也很高,需要精确的工程设计,以确保最终产品符合所有规格。此外,塑料中有机添加剂的存在会给干燥过程带来困难,因为这些添加剂很难完全去除。

在陶瓷生产方面,注塑成型已通过一种被称为凝胶浇铸的工艺来制造陶瓷部件。这种工艺利用有机聚合和原位固化的原理,形成三维网状结构,将陶瓷颗粒固定到位,形成致密、形状复杂的陶瓷坯体。这种方法用途广泛,适用于包括石英陶瓷在内的多种陶瓷材料,而石英陶瓷的热性能和电性能尤为重要。

在水凝胶浇铸中使用丙烯酰胺作为主要有机聚合物单体尤其值得一提。丙烯酰胺被吸附在陶瓷颗粒表面,在交联剂、引发剂和催化剂的作用下发生聚合反应。这种反应导致颗粒原位固化,形成坚固致密的陶瓷坯体。这一过程受到高度控制,确保体积收缩最小,载体介质不变,这对保持最终产品的完整性至关重要。

总之,注塑成型,尤其是凝胶浇铸变体,代表了陶瓷制造领域的一大进步,它具有精确性、多功能性以及生产复杂形状和高结构完整性的能力。

相关产品

- 工程先进氧化铝 Al2O3 陶瓷坩埚,用于实验室马弗炉

- 弧形氧化铝陶瓷坩埚 高温耐受工程先进陶瓷

- 定制加工和模塑PTFE特氟龙零件制造商,提供PTFE坩埚和盖子

- 用于磷粉烧结的氮化硼(BN)坩埚

- 带盖氧化铝Al2O3陶瓷坩埚半圆形舟皿,适用于工程先进陶瓷