等静压简介

等静压 是一种用于生产具有更好机械性能的高密度材料的制造工艺。它通过从各个方向对材料施加均匀的压力来消除空隙、裂缝和气孔。该工艺分为两类:热等静压(HIP)和冷等静压(CIP)。热等静压使用高温和高压使材料致密,而冷等静压则在室温和较低压力下进行。这两种方法都用于航空航天、生物医学和发电等不同行业,以生产具有高强度和耐用性的复杂形状和零件。

热等静压 (HIP) 概览

热等静压 (HIP) 是一种广泛应用于制造各种材料(包括高性能合金、陶瓷和复合材料)的工艺。它是在密封容器内对材料施加热量和压力,以提高其机械性能,如强度、延展性和韧性。在 HIP 过程中,材料会被加热到高温,通常超过 1000°C,并被氩气等惰性气体加压到高达 200 兆帕。

HIP 如何工作?

HIP 工艺通过固化材料并使其均匀收缩,有助于消除气孔和裂缝等内部缺陷。该工艺可用于生产形状复杂的复杂零件,包括涡轮叶片、火箭喷嘴和医疗植入物。HIP 的另一个优势是可以修复受损部件(如涡轮叶片),消除裂缝并恢复其原有特性。

与热压工艺的比较

与热压相比,HIP 可以提供与加压后初始形状差别不大的材料形状。材料即使在改变形状后也能保持初始形状,受产品加工的限制相对较少。充分利用这些特点,HIP 已被应用于各个领域。

HIP 应用

HIP 的应用领域非常广泛,例如粉末的压力烧结、不同类型材料的扩散粘接、烧结物品残留气孔的清除、铸件内部缺陷的清除、因疲劳或蠕变而受损部件的再生、高压浸渍碳化法等。

压力介质

在 1000°C 和 98MPa 压力下的氩气,由于密度和粘度系数低、热膨胀系数高,很可能引起强烈对流。因此,HIP 设备的传热系数高于普通电子炉。

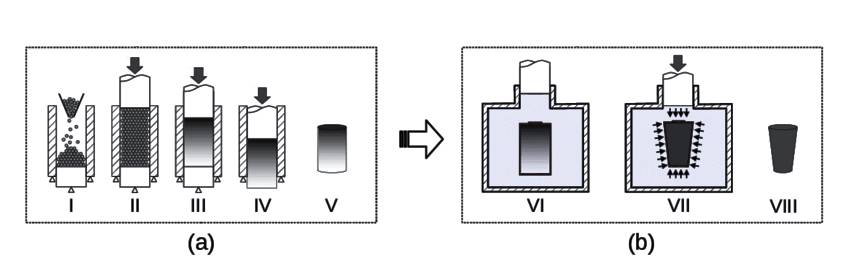

HIP 处理

材料需要根据情况进行不同的处理。最典型的方法包括 "胶囊法 "和 "无胶囊法"。等静压是一种粉末冶金(PM)成型工艺,它在粉末压制物的各个方向施加相同的压力,从而实现密度和微观结构的最大均匀性,而不受单轴压制的几何限制。

热等静压的优点

热等静压是一种成熟的工艺,可用于改进钛、钢、铝和超合金等多种材料。它可以减少废料、提高成品率、用铸件替代锻件、通过改善材料性能和减少性能分散来降低质量保证检验要求、优化材料性能、最大限度地减少后续热处理要求、提高可靠性和延长使用寿命、降低产品的总生产成本等。

总之,热等静压是一种高效的方法,可改善材料的机械性能,生产出高精度、高准确度的复杂零件。

热等静压的优势

热等静压(HIP)是实验室设备的卓越制造工艺,因为它能够生产出完全固结的高密度零件,并具有优异的机械性能。以下是 HIP 的一些优势:

完全固结部件

HIP 能生产出完全固结的高密度部件,这意味着材料没有孔隙。这就提高了机械性能,如高强度、韧性和延展性,使其成为需要高性能材料的应用的理想选择。

复杂形状和高尺寸精度

HIP 可用于生产具有高尺寸精度的复杂形状和零件,因为它消除了加工过程中的收缩和变形。这是通过在各个方向同时施加高温和高压来实现的,从而使材料的密度均匀一致。

多功能性

HIP 可用来加工各种材料,包括金属、陶瓷和复合材料,因此是制造实验室设备的通用工艺。它还可以同时对粉末或多孔体进行致密化和粘合。

成本效益高

HIP 是一种具有成本效益的工艺,因为它省去了烧结等额外的加工步骤,从而减少了材料浪费和能源消耗。它还可以加工较大的零件,从而节省生产成本。

增强性能

HIP 可提高加工零件的机械性能。为此,它消除了内部孔隙,实现了细粒结构,从而提高了零件的均匀性,并使粉末或固体形式的同类和异类材料得以扩散粘合。从而提高了抗冲击性、延展性和疲劳强度等性能。

总之,热等静压技术是生产需要高性能材料的先进实验室设备的基本技术。它能够生产出完全固结、高密度且具有优异机械性能的零件,因此是一种用途广泛且具有成本效益的工艺,可用于用各种材料生产形状复杂的零件。

HIP 的缺点

设备和维护成本高

HIP 需要能承受高压和高温的专用设备,购买和维护费用可能很高。此外,该工艺需要大量能源来维持高温,这也会增加生产的总体成本。

可加工的材料范围有限

HIP 通常用于加工金属和陶瓷,但可能不适合加工聚合物或其他对高温高压敏感的材料。这就限制了该工艺的通用性,可能需要额外的加工方法才能达到所需的材料特性。

材料中的残余应力

HIP 还会导致材料中形成残余应力,从而引起开裂或变形。产生这些应力的原因可能是加工过程中加热或冷却不均匀,或施加压力不均匀。为缓解这一问题,可能需要采用后处理方法来消除残余应力,确保材料符合预期规格。

总之,虽然 HIP 工艺在材料致密化方面具有一些优点,但也有一些需要考虑的缺点。这些缺点包括设备和维护成本高、可加工的材料范围有限以及材料中可能存在残余应力。了解了这些局限性,工程师和研究人员就能做出明智的决定,确定何时使用 HIP 以及如何针对具体应用优化工艺。

冷等静压(CIP)概述

冷等静压(CIP)是一种将粉末成型并压制成不同尺寸和形状的部件的方法。与在高温下进行的热等静压(HIP)不同,该工艺是在室温和较低压力下进行的。

CIP 如何工作?

CIP 包括将材料浸入加压流体(通常为水)的浴槽中,并使用等静压容器从各个方向施加压力。施加的压力有助于压缩材料,消除材料中存在的任何孔隙或空隙。该工艺利用一个柔性橡胶模具对材料施加均匀的压力。将模具放入压力容器中的液压流体中,然后向流体施加高压,压力通常在 10,000 至 60,000 psi 之间,均匀地分布在材料上。

CIP 的优点

CIP 是一种备受青睐的技术,因为它可以生产出具有高度均匀性、强度和密度的零件,非常适合用于航空航天、医疗和国防等关键应用领域。此外,CIP 还可用于生产其他技术难以实现的复杂形状。

与单轴压制的比较

单轴压制和 CIP 都是压制粉末样品的方法。在单轴压制中,沿一条轴线施加力,而在 CIP 中,将样品装入柔性袋或模具中,然后放入腔室的液压流体中。在液体介质中施加高压,进而在所有方向上对样品施加均匀的压力。与单轴压制相比,这种方法的压实度更高,因此可用于生产大型样品。

CIP 类型

目前世界上公认的 CIP 有两种类型:湿袋技术和干袋技术。湿袋技术是将粉末填充到模具中,并将其密封在压力容器外。将粉末装入模具后,模具浸没在压力容器内的压力流体中。而干袋技术则是将模具固定在压力容器内。当模具仍在压力容器中时,粉末就被填充到模具中。

CIP 相对于单轴压制的优势

CIP 可提供更均匀的产品特性、更高的均匀性和更精确的成品尺寸控制。它在成品的形状和尺寸方面提供了更大的灵活性,可以实现更长的长宽比。粉末压实度的提高可改善致密性,CIP 可加工不同特性和形状的材料。最后,CIP 还能缩短生产周期,提高生产率。

总之,CIP 是一种强大的技术,可用于将粉末成型并压制成不同尺寸和形状的部件。与单轴压制相比,它具有多项优势,是生产高质量关键应用材料的首选技术。

CIP 的优势

与其他类似工艺相比,冷等静压(CIP)具有多项优势。CIP 的一些显著优势如下:

强度均匀

CIP 向所有方向施加相同的压力,从而使材料具有均匀的强度。这种均匀的强度使材料更加高效和有效。

多功能性

CIP 可以生产其他制造方法难以生产的复杂形状。它还能在不影响质量的情况下生产大型材料。

耐腐蚀性

CIP 可提高材料的耐腐蚀性,从而延长材料的使用寿命。

改善机械性能

CIP 可提高材料的机械性能,包括延展性和强度。

适用于粉末冶金

CIP 用于粉末冶金中烧结前的压制步骤。它通常用于生产形状和尺寸复杂的产品。

生产难熔金属

CIP 用于生产难熔金属,如钨、钼和钽。这些金属熔点高,耐磨损。

生产溅射靶材

CIP 可以将氧化铟锡(ITO)粉末压制成大型陶瓷预型件,然后在一定条件下进行烧结。这种方法理论上可以生产出密度达 95% 的陶瓷靶材。

用于汽车

CIP 用于制造汽车部件,如轴承和油泵齿轮。

烧结速度更快

冷等静压产品具有较高的生坯强度,因此烧结速度比其他材料更快。

总之,CIP 与类似的制造工艺相比具有许多优势,因此越来越受欢迎。它的多功能性、生产复杂形状的能力以及更好的机械性能,使其成为为产品寻找高质量复杂零件的制造公司的最佳选择。

CIP 的缺点

冷等静压(CIP)是一种有效的方法,可在加工或烧结前将粉末状材料压制成均匀的固体。不过,CIP 也有一些缺点,在为特定应用选择这种方法之前必须加以考虑。

不适合高温材料

CIP 的主要缺点之一是不适合需要高温才能达到最佳性能的材料。这是因为 CIP 依赖于在室温下对材料施加压力,这就限制了材料的压缩程度。因此,CIP 不适合需要高温加工的材料,如金属、合金或陶瓷。

引入不必要的孔隙

CIP 可能会导致材料产生不必要的孔隙,从而对其机械性能产生负面影响。这是因为在 CIP 过程中施加的压力可能会导致材料内部形成空隙或缝隙,从而降低材料的强度和耐用性。材料中气孔的程度取决于多个因素,包括粉末的质量、模具的设计以及 CIP 工艺中施加的压力。

对复杂形状的限制

CIP 并不适用于所有形状的部件。它仅限于生产形状简单的部件,例如薄瓷砖。这是因为在 CIP 过程中施加的压力可能会因压力梯度而导致颗粒堆积不均匀,从而导致形状复杂的部件变形和开裂。

压力范围有限

CIP 的另一个缺点是压力范围有限。CIP 的压力范围通常限制在 200 兆帕至 400 兆帕之间。这是因为更高的压力需要更专业的设备,并可能导致 CIP 工艺中使用的工具变形或失效。

总之,虽然 CIP 在某些应用中是一种有用的技术,但它也有一些缺点,在为特定应用选择这种方法之前必须考虑到这些缺点。

HIP 与 CIP 的比较

热等静压(HIP)和冷等静压(CIP)是制造高密度材料的两种常用方法。二者的区别在于进行压制时的温度不同。以下是 HIP 和 CIP 的一些主要区别:

温度和压力

HIP 在高温高压下进行,而 CIP 则在室温下进行。在 HIP 中,首先将材料放入模具中,然后对其进行高温高压处理,使其变得更致密、成分更均匀。高温还能去除材料中残留的孔隙或缺陷。而 CIP 则是将材料放入一个柔性容器中,从四面八方对其施加高压。

密度和均匀性

与 CIP 相比,HIP 所生产的材料密度更高,成分更均匀。HIP 的高温高压可去除材料中残留的孔隙或缺陷,使密度更均匀,缺陷更少。与 HIP 相比,CIP 所生产的材料密度较低,但所生产的材料密度仍然均匀,缺陷较少。

应用

HIP 通常用于航空航天工业,生产高性能合金和陶瓷,而 CIP 通常用于生产陶瓷元件,如电子工业中使用的元件。这是因为 HIP 生产的材料更坚固、更耐高温和高压,适合航空航天应用。另一方面,CIP 生产的材料密度较低,但密度仍然均匀,适合电子应用。

成本和时间

与 CIP 相比,HIP 是一种更昂贵、更耗时的工艺。这是因为它需要高温高压,维护成本较高。而 CIP 与 HIP 相比,成本更低,速度更快,因为它在室温下进行,不需要高温高压。

总之,HIP 和 CIP 都有各自的优缺点,如何选择取决于应用的具体要求。HIP 生产的材料更坚固,更耐高温和高压,适合航空航天应用。CIP 生产的材料密度较低,但密度仍然均匀,适合电子应用。不过,与 HIP 相比,CIP 工艺成本更低,速度更快。

结论

两种热等静压(HIP)和冷等静压(CIP) 各有利弊。虽然 HIP 工艺成本较高,但它能提供机械性能更好的高质量产品。另一方面,CIP 是一种更具成本效益的解决方案,可用于复杂形状的大规模生产。最终,HIP 和 CIP 之间的选择取决于应用的具体要求。HIP 通常用于航空航天、医疗和核工业,而 CIP 则是汽车和电子行业的首选。