爆破膜形成机制

高沉积速率

PECVD 沉积过程中气泡的快速形成通常归因于高沉积速率。高沉积速率会导致气体裹挟在生长的薄膜中,产生的气泡可能没有足够的时间逸出。缓解这一问题的主要方法是有意放慢沉积速率。这可以通过对工艺参数进行若干策略性调整来实现。

首先,降低沉积过程中的功率可有效降低非晶硅薄膜的形成速度。这样做可以减少气体截留的能量,使截留的气体有更多的时间从薄膜中扩散出来。

其次,调整沉积工艺的占空比也能起到至关重要的作用。延长占空比,让沉积过程以更慢的速度进行,有助于降低总体沉积速率。这种方法可确保薄膜更渐进地生长,为气泡在被困住之前逃逸提供机会。

最后,控制反应气体的流速可进一步帮助管理沉积速率。通过仔细调节硅烷(SiH4)和氢气等气体的流量,可以保持一个更可控、更缓慢的沉积过程。这种对气体流量的精心管理可确保薄膜均匀生长,不会迅速形成气泡。

总之,虽然高沉积速率可能会导致气泡的形成,但对功率、占空比和流速进行明智的调整可大大降低这种风险,确保沉积过程更平稳、更均匀。

基底温度低

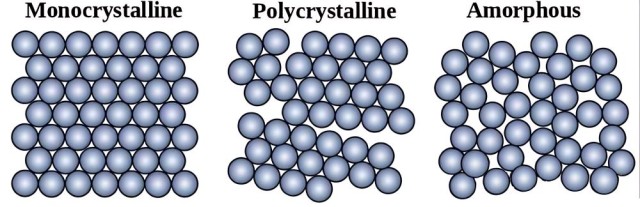

在基底温度较低时,非晶硅薄膜内的气泡基本上不活跃。这种不活跃主要是由于可用热能减少,进而限制了薄膜内原子和分子的热振动。由于缺乏足够的热振动,造成颗粒间内聚力的范德华力仍然相对较强。这些力就像一道屏障,阻止气泡凝聚和逃逸。

提高基底温度可以大大缓解这一问题。随着温度的升高,薄膜内颗粒的热振动会变得更加明显。这种增强的热活动有助于削弱范德华力,使气泡更容易合并并最终从薄膜中逃逸。此外,温度升高还有利于气体更好地扩散,进一步帮助减少气泡的形成和大小。

实际上,调整基底温度是 PECVD 沉积过程中的一个关键参数。通过仔细控制温度,可以优化减少气泡的条件,从而提高沉积薄膜的整体质量和均匀性。这种方法不仅能解决爆膜形成的问题,还有助于开发更坚固、更高效的太阳能电池和其他半导体器件。

化学和热因素

PECVD 沉积过程中气泡的形成与 SiH4 和氢气混合物之间的相互作用密切相关。这些气体在气泡的形成过程中起着关键作用,尤其是当基底表面存在悬挂键时,悬挂键是一种不饱和键,可作为气泡形成的成核点。

高温退火是缓解这一问题的关键步骤。通过将基底置于高温下,退火工艺可促进气体混合物中氢气分子的形成。这种热处理不仅有助于产生氢气,还能有效去除基底表面的不饱和键。因此,气泡形成的可能性大大降低,因为基底表面不易形成晶核,气体混合物也更加稳定。

化学成分和热条件之间的相互作用对于了解和控制爆膜的形成至关重要。优化这些因素可以使沉积过程更加稳定,最大限度地减少气泡的产生,从而获得更高质量的非晶硅薄膜。

表面条件

在非晶硅的 PECVD 沉积过程中,成核应力和表面杂质或低粗糙度会在很大程度上导致爆裂膜的形成。成核应力 源于基底表面硅键的快速形成,这会产生局部应力点,导致生长中的薄膜破裂。这种现象会因以下因素而加剧表面杂质这些杂质会成为气泡和缺陷的成核点,进一步破坏薄膜的稳定性。类似的情况还有低表面粗糙度 会阻碍应力的均匀分布,导致薄膜生长不均匀,进而形成爆裂膜。

为了缓解这些问题,可以采用几种策略。首先是表面预处理 首先,清洁和蚀刻等表面预处理技术可以去除杂质并提高表面粗糙度,从而促进更均匀的成核并减少应力集中。另外、调整沉积参数 此外,调整功率、占空比和流速等沉积参数也有助于控制成核应力和整体薄膜质量。例如,略微降低沉积速率可为应力松弛提供更多时间,从而防止爆膜形成。

此外,使用缓冲层 或中间涂层 也能有效管理表面条件。这些层可以起到保护屏障的作用,吸收成核应力并防止其向主薄膜扩散。此外、沉积后退火 有助于修复表面缺陷,降低薄膜的整体应力,从而提高薄膜的稳定性和完整性。

总之,通过结合预处理、参数调整和沉积后退火来解决表面条件问题,可大大降低非晶硅 PECVD 沉积过程中爆裂膜形成的可能性。

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 倾斜旋转等离子体增强化学气相沉积PECVD设备管式炉

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 微波等离子体化学气相沉积MPCVD设备系统反应器,用于实验室和金刚石生长