PECVD 涂层简介

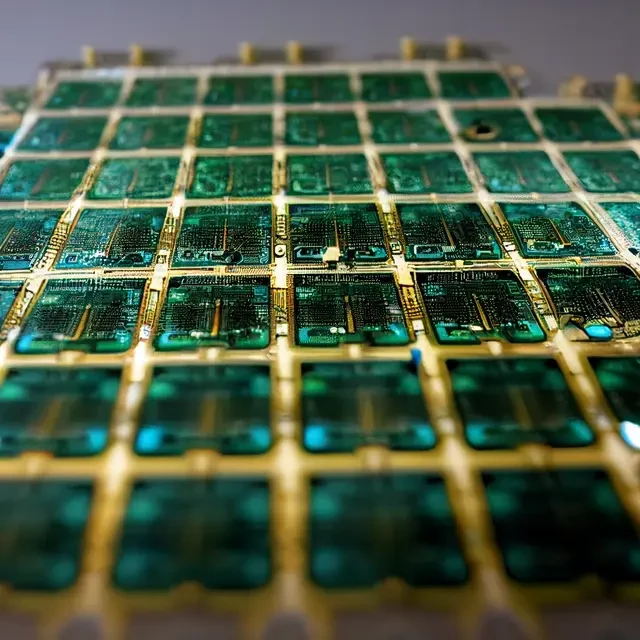

PECVD(等离子体增强化学气相沉积)是一种薄膜沉积工艺,广泛用于在各种基底上制作涂层。在这种工艺中,等离子体被用来在基底上沉积各种材料的薄膜。PECVD 是 CVD(化学气相沉积)工艺的一种变体,它使用等离子体来增强沉积过程中发生的化学反应。与传统的 CVD 涂层相比,PECVD 涂层具有多种优势,包括更好地控制薄膜特性、更高的沉积速率以及沉积更多材料的能力。PECVD 涂层应用广泛,包括半导体、太阳能电池和光学涂层。

目录

PECVD 相对于 CVD 的优势

在薄膜沉积领域,PECVD(等离子体增强化学气相沉积)因其众多优势而比 CVD(化学气相沉积)更受欢迎。在本节中,我们将详细讨论这些优势。

更低的沉积温度

与 CVD 相比,PECVD 的主要优势之一是可以在较低的温度下进行,因此更适用于对温度敏感的材料。PECVD 的温度范围从室温到 350°C,而标准的 CVD 温度通常在 600°C 到 800°C 之间。在较高的 CVD 温度可能会损坏被涂覆的设备或基底的情况下,这一特性使其得以成功应用。

更好的覆盖性和均匀性

由于 CVD 是一种扩散气体驱动工艺,因此能更好地覆盖凹凸不平的表面,如沟槽或符合度相对较高的墙壁。另外,PVD(物理气相沉积)涂层是一种视线沉积,因此,如果不规则区域遮挡了涂层,薄膜深度的差异就会更大。在很大程度上,PECVD 减少了薄膜高一致性的视线问题,因为等离子体流可以环绕基底。

PECVD 还能对沉积过程进行更大程度的控制,从而获得更均匀、更精确的涂层。通过改变等离子体的参数,可以很好地控制材料特性,包括密度和硬度、纯度、粗糙度或光学薄膜的折射率。PECVD 可实现最快的沉积速度,同时还能保持较高的薄膜质量。

具有特殊特性的独特涂层

在 PECVD 中使用等离子体还能制造出具有独特性能的涂层,如更高的硬度、附着力和抗腐蚀性。PECVD 可以生成普通 CVD 技术无法生成的独特化合物和薄膜,并能生成具有极高耐溶剂性和耐腐蚀性以及化学稳定性和热稳定性的薄膜。

用途广泛

与 CVD 相比,PECVD 不仅具有优势,而且在电子、光学和生物医学等多个行业都有广泛应用。PECVD 广泛应用于半导体行业的集成电路制造,也是太阳能电池和光伏制造中的关键沉积技术。它的多功能性使其可以均匀地应用于太阳能电池板或光学玻璃等相对较宽的表面区域,通过改变等离子体可以非常精细地调整光学镀膜的折射质量,从而实现极高的过程控制。

等离子处理如何改变表面性质

等离子处理被广泛用于改变各种基材的表面特性。这些处理涉及使用等离子体,等离子体是通过对真空室中的气体混合物施加电场而产生的。等离子体在改变基底表面特性方面起着至关重要的作用,使其更适合沉积薄涂层。在本节中,我们将结合 PECVD 涂层讨论等离子体处理如何改变基底的表面特性。

表面能量改变

等离子处理可改变基材的表面能,这是决定基材和涂层之间附着力的重要因素。根据所使用气体的类型和等离子体参数的不同,等离子体可以增加或降低基材的表面能。高表面能可促进润湿,从而提高基底和涂层之间的附着力。

提高表面粗糙度

等离子处理还可以增加基材的表面粗糙度。这有利于某些应用,例如提高太阳能电池的性能。增加的表面粗糙度还能提高基底和涂层之间的附着力。等离子体可以蚀刻基材表面,形成微结构,从而增加表面积,提高附着力。

化学成分改性

等离子处理可以改变基材表面的化学成分,从而改变涂层的化学和物理特性。等离子体可在基材表面引入官能团,用于控制涂层的润湿性。例如,含氧等离子处理可在基材表面引入羟基,使其更亲水。

生成悬浮键

等离子处理还能在基材表面产生悬空键。这些未配对的电子具有化学反应活性,可与其他原子或分子结合。悬空键可以与涂层材料发生反应,形成牢固的化学键,因此有助于促进基材和涂层之间的附着力。

总之,等离子处理可有效改变基材的表面特性,使其更适合薄涂层的沉积。通过改变表面能、表面粗糙度、化学成分和引入悬挂键,等离子处理可促进更好的附着力,提高 PECVD 涂层的整体质量。

PECVD 生产的涂层类型

等离子体增强化学气相沉积(PECVD)是一种可在不同表面生产各种类型涂层的工艺。使用 PECVD 可以生产的涂层类型包括

1.二氧化硅涂层

PECVD 生产的二氧化硅(SiO2)涂层作为一种介电材料广泛应用于微电子行业。二氧化硅涂层具有优异的电绝缘性能,可耐高温而不降解。PECVD 生产的 SiO2 涂层致密、均匀、保形,与基底有良好的附着力。

2.氮化硅涂层

PECVD 生产的氮化硅(Si3N4)涂层在微电子工业中也被广泛用作介电材料和钝化层。Si3N4 涂层具有良好的机械、化学和热稳定性,因此非常适合恶劣环境。PECVD 生产的 Si3N4 涂层具有良好的均匀性、低应力和高密度。

3.非晶碳涂层

PECVD 生产的无定形碳(a-C)涂层应用广泛。a-C 涂层具有优异的耐磨性、化学惰性和低摩擦系数。PECVD 生产的 a-C 涂层具有良好的附着力、高密度和低粗糙度。

4.DLC 涂层

PECVD 生产的类金刚石碳(DLC)涂层具有高硬度、低摩擦和高耐磨性等独特性能。DLC 涂层被广泛应用于汽车、航空航天和生物医学等行业。PECVD 生产的 DLC 涂层具有良好的附着力、高密度和低氢含量。

总之,PECVD 是一种多功能工艺,可以生产具有不同性能的各种类型的涂层。涂层类型的选择取决于具体的应用要求。要为特定应用选择合适的涂层,了解每种涂层的性能和特点至关重要。

PECVD 如何制造涂层

PECVD 是一种多功能涂层技术,可通过使用低压等离子体在各种基材上沉积材料薄膜。等离子体是这一工艺的关键组成部分,因为它可以提供必要的能量来激活前驱气体并促进形成涂层的化学反应。在本节中,我们将逐步讨论 PECVD 如何形成涂层。

步骤 1:等离子体生成

PECVD 工艺的第一步是生成等离子体。等离子体的产生是通过对气体混合物施加高频电场,使气体分子解离并产生活性等离子体。

步骤 2:引入前驱气体

等离子体生成后,前驱气体被引入腔室。这些气体通常是有机或无机化合物,会与等离子体发生反应形成涂层。

步骤 3:活化前驱气体

然后,等离子体中的活性物质与前驱气体发生反应,在基底表面形成一层薄膜。等离子体提供必要的能量来激活前驱气体,促进形成涂层的化学反应。

步骤 4:薄膜沉积

前驱气体被等离子体激活后,开始在基底表面沉积,形成薄膜。等离子体提供促进化学反应所需的能量,从而在基底上沉积薄膜。

步骤 5:控制薄膜特性

PECVD 涂层可根据光学和电气性能等特定要求进行定制。通过控制沉积参数(如气体流速、等离子功率和腔体压力),可优化薄膜特性以满足所需规格。

总之,PECVD 通过使用低压等离子体形成涂层。等离子体解离前驱体气体,产生与前驱体气体反应的活性物质,从而在基底表面形成薄膜。等离子体提供必要的能量来激活前驱气体并促进形成涂层的化学反应。可对沉积参数进行优化,以调整薄膜特性,满足特定要求。

结论:PECVD 的广泛应用

等离子体增强化学气相沉积(PECVD)技术在各行各业都有广泛的应用,包括半导体工业、生物医学工程和太阳能电池制造。PECVD 涂层具有出色的附着力、均匀性和高质量沉积。这些涂层应用广泛,包括光学涂层、半导体涂层、防腐蚀涂层和阻隔涂层。PECVD 技术可用于生产各种类型的涂层,包括类金刚石碳、非晶硅和氮化硅。与传统的 CVD 技术相比,PECVD 具有众多优势,因此不断受到欢迎,并将在未来的各行各业中发挥重要作用。

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 倾斜旋转等离子体增强化学气相沉积PECVD设备管式炉

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 微波等离子体化学气相沉积MPCVD设备系统反应器,用于实验室和金刚石生长