溅射靶材简介

制造方法

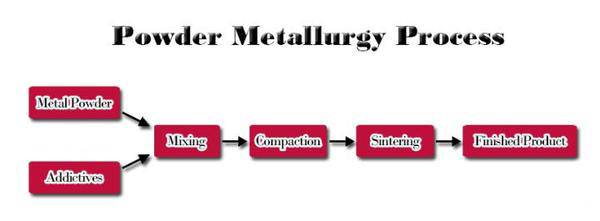

生产溅射靶材主要有两种制造方法:粉末冶金和铸造。每种方法都有自己的优势,适用于不同类型的材料和应用。

粉末冶金

这种方法尤其适用于高熔点材料、复杂合金和稀有贵金属。该工艺涉及多个复杂步骤:

- 原材料制备:使用物理和化学提纯方法制备高纯度粉末。

- 成型和冷压:在室温下将粉末压实并粘结成固体坯料。

- 真空热压:坯料在真空中加热和压制,以防止氧化并提高密度。

- 热等静压:施加均匀的高压和高温,以提高材料性能。

- 机械加工:对材料进行机械加工,以达到所需的尺寸。

- 背板焊接:将加工好的靶材焊接到金属板上,以增加支撑力和强度。

- 检验:进行质量检查,包括焊接、化学分析、金相分析和尺寸检查。

- 清洗和装运:目标材料的最终清理和装运。

铸造

另一方面,铸造法更适用于不需要粉末冶金法提供的高精度和高纯度的材料。这种方法是将材料熔化,然后浇注到模具中形成靶材。虽然这种方法更简单、更具成本效益,但铸造可能无法达到与粉末冶金相同的材料完整性和纯度水平。

这两种方法在溅射靶材制造中都起着至关重要的作用,每种方法都能满足不同的材料要求和生产需要。

粉末冶金法

适用场景

粉末冶金法特别适用于生产由以下材料制成的溅射靶材 高熔点金属 , 复杂合金 和 稀有贵金属 .这些材料由于其独特的物理和化学性质,往往给传统制造工艺带来巨大挑战。

例如 高熔点金属 例如,钨和钼等高熔点金属需要专门的技术来处理它们的高温和抗变形能力。粉末冶金可以精确控制这些材料的特性,确保最终产品符合各种工业应用的严格要求。

复杂合金 另一方面,复杂合金通常涉及熔点和反应活性不同的多种元素。粉末冶金可以在颗粒级均匀混合这些元素,使最终产品更加稳定可靠。这种方法对于航空航天和电子等高科技行业使用的合金至关重要。

最后、 稀有贵金属 铂金和黄金等稀有贵金属通常供不应求,因此需要高效的制造工艺来尽量减少浪费。粉末冶金技术为加工这些贵重材料提供了一种既经济又环保的方法,确保每一盎司材料都能得到最充分的利用。

总之,粉末冶金法是用这些具有挑战性的材料制造溅射靶材的首选方法,它具有精确性、一致性和高效性。

工艺步骤

使用粉末冶金法制造溅射靶材涉及一系列精心策划的步骤。这些步骤旨在确保生产出符合精确规格和性能标准的高质量靶材。

-

原材料制备:生产过程从选择和制备高纯度粉末开始。这些粉末经过物理和化学方法的严格提纯,以去除可能影响最终产品性能的任何杂质。

-

成型和冷压:原材料制备完成后,要进行成型和冷压。这一阶段包括在室温下将粉末颗粒压制成固体坯料,确保颗粒之间的牢固结合,而无需高温。

-

真空热压:然后将坯料置于真空环境中,对其进行加热和加压。这一过程有助于进一步压实材料,提高其密度,同时防止氧化,这对保持靶材的纯度至关重要。

-

热等静压:真空热压之后,材料还要经过热等静压。这一步骤采用均匀的高压和高温,可显著提高材料的性能,包括密度和机械强度。

-

机械加工:压制阶段结束后,对材料进行机械加工,以获得溅射靶材所需的精确尺寸。这种精密加工可确保溅射靶材达到预期应用所需的特定尺寸和形状。

-

背板焊接:然后将加工好的靶材焊接到金属底板上。这一步骤可提供额外的支撑和强度,确保靶材能够承受溅射过程中的严酷条件。

-

检查:在靶材被认为可以使用之前,要经过一系列的质量检查。其中包括焊接检查、化学分析、金相分析和尺寸检查,以确保其符合所有必要的标准。

-

清洗和装运:最后的步骤包括彻底清洗靶材以去除任何残留污染物,并将其包装以便装运。适当的清洁和包装对于保护靶材在运输过程中不受损害并确保其完好无损地运抵目的地至关重要。

详细工艺步骤

原材料制备

原材料制备是制造溅射靶材的粉末冶金工艺中至关重要的第一步。这一阶段包括对粉末进行细致的提纯,以达到高纯度,这对最终溅射靶材的性能和可靠性至关重要。所采用的纯化方法可大致分为物理和化学工艺。

物理纯化技术通常包括真空蒸馏、分区精炼和电磁分离等方法。这些方法对于去除挥发性杂质和根据不同材料的物理特性对其进行分离特别有效。例如,真空蒸馏可有效减少气体和低沸点杂质的存在,而分区精炼则可利用选择性熔化和凝固原理帮助消除固体杂质。

另一方面,化学提纯方法涉及溶剂萃取、化学气相沉积和电化学处理等过程。例如,溶剂萃取利用选择性溶解性将杂质从目标材料中分离出来,而化学气相沉积则可以在粉末颗粒上沉积超纯层。电抛光等电化学处理方法可以去除表面杂质,细化颗粒形态。

净化方法的选择通常取决于具体的材料和所需的纯度水平。对于高熔点金属、复杂合金和稀有贵金属,通常会同时采用物理和化学方法,以确保最终粉末符合高性能溅射靶材所需的严格纯度要求。

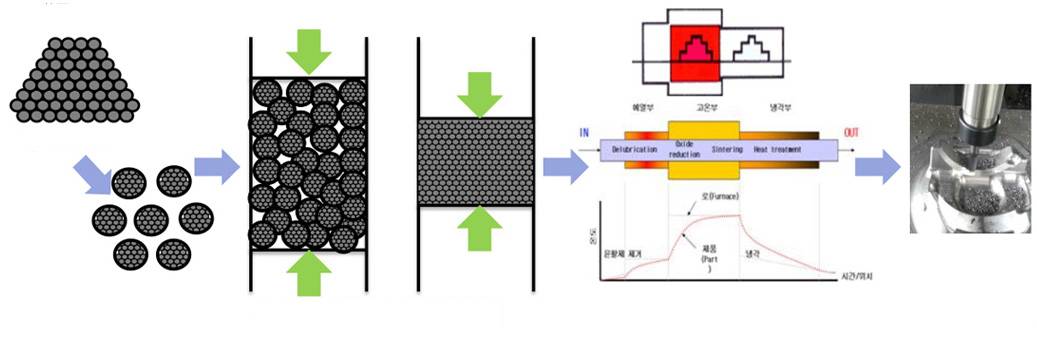

成型和冷压

成型和冷压是制造溅射靶材的粉末冶金工艺中至关重要的初始步骤。这一阶段包括在室温下对粉末颗粒进行细致的压实和粘结,以形成固体坯料。该工艺的主要目的是形成致密、均匀的结构,以承受后续的高温高压处理。

冷压工艺通常使用液压或机械压力机对粉末颗粒施加很大的压力。这种压力能使粉末颗粒固结,消除空隙,确保高密度。由此产生的坯料是真空热压和热等静压等进一步加工步骤的前体,这些步骤可完善材料的性能。

冷压成功的关键因素包括粉末的均匀性、压制设备的精确性以及对环境条件的控制,以防止污染。生产出的坯料必须没有裂缝和其他缺陷,因为这些缺陷会影响最终溅射靶材的完整性。

总之,成型和冷压为溅射靶材制造的后续步骤奠定了基础,确保了起始材料的坚固性和均匀性。

真空热压

真空热压是一种专门技术,用于在受控的无氧环境中对材料进行致密化和成型。对于需要高密度和无孔隙结构以获得最佳机械、热或光学性能的材料来说,这种工艺尤为重要。该方法包括在真空条件下同时对材料进行加热和压制,通过扩散和流动等过程促进粉末颗粒的质量转移,从而提高目标材料的致密化程度。

主要特点和应用

- 材料兼容性:适用于包括金属和陶瓷在内的各种材料,这些材料因扩散系数低而难以烧结,或需要无孔结构。

- 形状复杂性:主要用于板、块和圆柱体等简单形状。然而,通过先进的模具设计,也可以生产出更复杂的形状。

- 压力和温度:压力范围为 50 千牛至 800 吨,温度最高可达 2600°C,适用于直径为 700 毫米至 1500 毫米的部件。

优势

- 增强致密性:同时施加热量和压力可加速烧结过程,从而提高密度。

- 温度和时间效率:与传统方法相比,可降低烧结温度和缩短烧结时间。

- 粒度控制:有效抑制晶粒长大,这对保持材料的完整性和性能至关重要。

陶瓷应用

- 复合材料:包括 MMC(金属基复合材料)和 CMC(陶瓷基复合材料)。

- 先进陶瓷:如氮化硅、Al2O3、TiC/TiN 和 sialon,用于切削工具、重型阀门部件和耐磨部件。

- 功能陶瓷:例如 PLZT(钛酸铅-镧-锆)和其他用于各种工业应用的高性能陶瓷。

真空热压是生产高质量溅射靶材的基石,可确保最终产品满足严格的性能和结构要求。

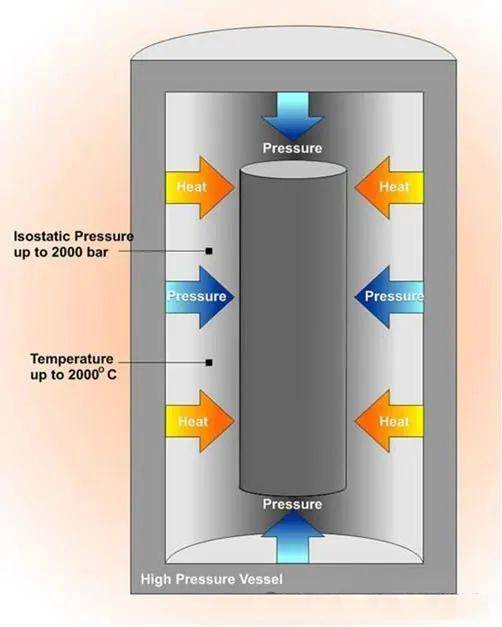

热等静压

热等静压(HIP)是一种复杂的制造工艺,它利用升高的温度和均匀的气体压力来提高各种材料(包括金属、陶瓷、聚合物和复合材料)的性能。这种方法在消除孔隙和增加材料密度方面尤为有效,从而显著提高了材料的机械性能和加工性能。

该工艺需要使用模具,模具通常由熔点较高的金属板制成,以确保整个操作过程中的结构完整性。在某些特殊应用中,也可以使用陶瓷模具。模具内填充待加工材料,然后通入惰性气体(如氩气)或类似玻璃的流体,施加等静压。HIP 的常见操作设置包括在温度超过 1100°C (2000°F) 时施加约 15,000 磅/平方英寸(100 兆帕)的压力。

HIP 广泛应用于多个关键领域:

- 消除铸件中的微收缩:这可确保铸件的完整性和可靠性。

- 粉末固结和扩散粘接:这种工艺通常被称为覆层,是利用粉末材料制造坚固致密结构的关键。

- 粉末冶金中的烧结:HIP 是烧结工艺不可或缺的一部分,它有助于从金属粉末中形成致密、坚固的部件。

- 压力辅助钎焊:增强钎焊接头的粘接强度。

- 金属基复合材料的制造:可制造出具有卓越机械性能的先进材料。

通过将高温与均匀压力相结合,HIP 不仅能完善材料的内部结构,还能提高材料的整体性能和耐用性,因此在高精度制造工艺中不可或缺。

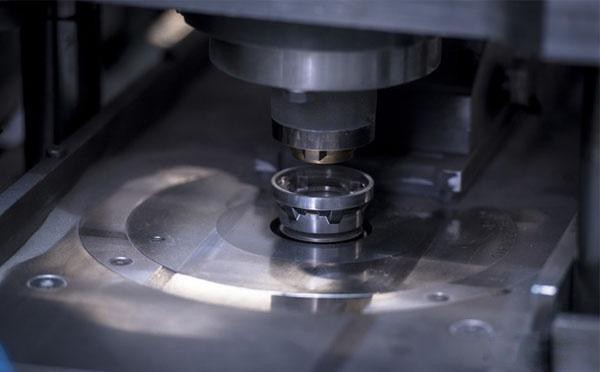

机械加工

机械加工是制造溅射靶材的关键步骤,可确保最终产品满足精确的尺寸要求。这一过程包括使用各种加工技术将靶材加工成最终形状。其主要目的是获得精确的尺寸和表面光洁度,以实现溅射应用中的最佳性能。

机械加工过程中采用了几种关键技术:

-

车削和铣削:这些操作用于去除多余材料,并将目标加工成所需形状。车削是将工件对着切削工具旋转,而铣削则使用旋转工具去除工件上的材料。

-

磨削:这种技术用于实现高精度和光滑的表面光洁度。研磨是使用砂轮去除少量材料,确保目标符合公差要求。

-

研磨和抛光:这些最后步骤对于获得最高的表面质量至关重要。研磨需要使用精细的磨料来进一步细化表面,而抛光则需要使用更光滑的磨料来达到镜面效果。

加工技术的选择取决于溅射靶材的材料特性和具体要求。例如,高熔点金属和复杂合金可能需要专门的加工工艺,以确保材料在加工过程中不受损害。

总之,机械加工是一个细致的过程,可确保溅射靶材完全适合其预期应用,同时兼顾精度、表面质量和材料完整性。

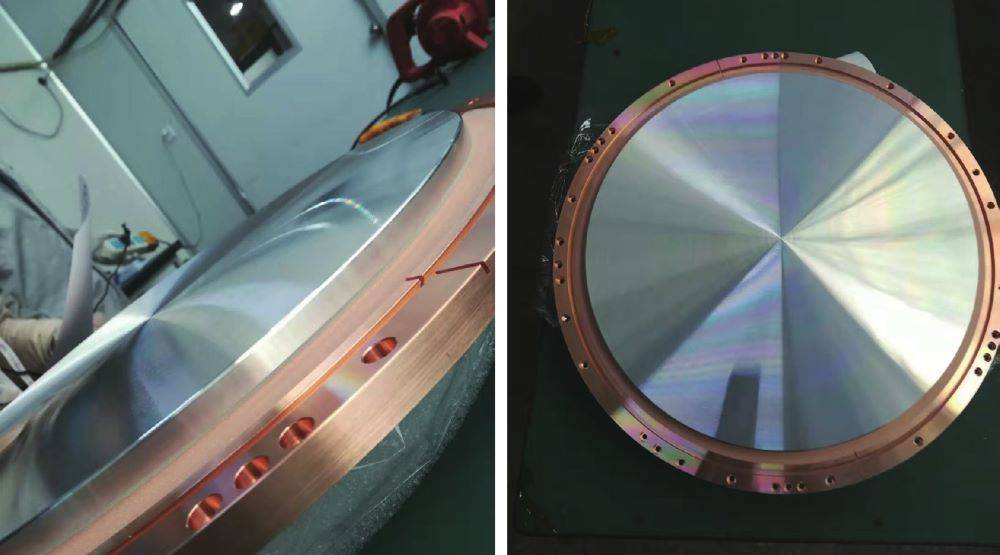

背板焊接

焊接背板是制造溅射靶材的关键步骤。这一步骤包括将加工好的靶材与坚固的金属板进行细致的焊接,以确保支撑和增强结构的完整性。金属板可作为基础层,提供必要的强度,以承受溅射过程中通常会遇到的高压力环境。

为了实现安全持久的粘合,我们采用了先进的焊接技术。这些技术不仅能确保靶材与底板牢固连接,还能防止操作过程中可能出现的脱落。焊接方法的选择至关重要,因为它必须适应靶材和背板的特定材料特性,确保无缝集成,同时不影响靶材的性能。

此外,焊接过程必须在受控条件下进行,以最大限度地降低出现裂缝或空洞等缺陷的风险。这种精度对于保持靶材的完整性和确保其在高真空环境中的使用寿命至关重要。底板的作用不仅限于支撑,还有助于散热,这对靶材的运行效率和使用寿命至关重要。

总之,背板的焊接是一个细致的过程,它将精密的焊接技术与谨慎的材料选择相结合,以确保靶材的结构完整性和运行耐久性。这一步骤是整个制造过程不可或缺的一部分,对最终溅射靶材的质量和可靠性有很大的帮助。

检测

溅射靶材制造过程的最后阶段包括严格的 质量检验 以确保成品的完整性和性能。这些检查包括几个关键领域:

- 焊接检查:确保目标与底板的焊接完美无瑕,保持结构的完整性,防止任何潜在的泄漏或故障。

- 化学分析:验证目标材料的化学成分,确认其符合规定的标准和要求。

- 金相分析:检查材料的微观结构,以评估晶粒大小、均匀性以及可能影响性能的任何潜在缺陷。

- 尺寸检测:测量靶材的尺寸,确保其符合精确的规格要求,这对实现最佳溅射性能至关重要。

这些检查不仅是例行检查,而且对保证溅射靶材的质量和可靠性至关重要,从而确保其在各种工业应用中的有效性。

清洁和运输

溅射靶材制造过程的最后阶段包括细致的清洁和小心的运输,以确保靶材材料的完整性和质量。

清洁过程

在目标材料被认为可以装运之前,需要对其进行彻底的清洁处理,以去除在制造阶段可能积累的任何残留污染物。清洁过程通常包括

- 表面清洁: 利用专业溶剂和技术清除任何表面污染物,确保表面纯净,以实现最佳溅射性能。

- 化学清洗: 进行化学处理,以中和任何可能影响目标寿命和效果的潜在腐蚀性元素。

- 最终检查: 进行最后的视觉和触觉检查,确认目标符合所有清洁标准。

运输注意事项

目标材料经过彻底清洗后,要进行仔细包装,准备装运。这一阶段的主要注意事项包括

- 包装: 用保护材料对目标进行安全包装,以防止在运输过程中出现任何损坏。这通常包括使用减震材料和防潮包装。

- 搬运: 向物流团队提供特殊的处理说明,以确保目标不会受到过大的力或不适当的储存条件的影响。

- 文件: 装运时随附详细文件,包括清洁证书、质量保证报告和处理指南。

这些最后步骤对于维持溅射靶材所需的高标准至关重要,可确保它们以最佳状态到达目的地以供使用。