溅射空气压力

对离子能量的影响

在磁控溅射过程中,溅射气压在决定从靶材喷射出的离子能量方面起着关键作用。这种能量至关重要,因为它会直接影响这些离子在基片上的后续行为。当气压达到最佳状态时,离子会达到合适的能量水平,从而促进离子在基片表面的有效迁移和扩散。这一过程对于实现均匀的薄膜沉积至关重要,反过来又会影响沉积薄膜的整体电阻率和表面光滑度。

气压和离子能量之间的关系可通过以下要点直观地体现出来:

- 压力优化:在最佳气压下,离子可获得在基底上移动所需的动能,而不会造成过度损坏或不规则。这种平衡对于保持薄膜的完整性和质量至关重要。

- 迁移和扩散:离子的能量决定了它们在基底上迁移和扩散的能力。能量较高的离子可以覆盖更远的距离,促进薄膜的均匀形成,而能量较低的离子则可能导致不均匀的沉积模式。

- 对电阻率的影响:薄膜沉积的均匀性与最终产品的电阻率直接相关。分布均匀、离子能量可控的薄膜通常会降低电阻率,从而提高材料的电气性能。

- 表面光滑度:离子的能量水平也会影响沉积薄膜的表面形态。能量适当的离子会使表面更光滑,而能量过高或过低的离子则会造成表面粗糙和缺陷。

总之,溅射气压的控制是一种微妙的平衡,它对溅射离子的能量有重大影响,并最终影响沉积薄膜的质量和性能。

最佳压力范围

最佳气体压力范围对于获得最佳溅射效果至关重要。这一范围经过仔细校准,以平衡影响沉积薄膜质量和性能的多个因素。气体压力过高时,气体分子和溅射原子之间的碰撞频率增加,会导致溅射粒子的能量降低。能量降低会导致薄膜附着力差、电阻率增大和表面粗糙。

另一方面,如果气体压力过低,碰撞次数减少会导致溅射粒子沿直线运动,从而导致沉积不均匀,薄膜中可能出现空隙。缺乏碰撞还意味着溅射原子没有足够的机会在基底上重新分布,这可能会对薄膜的密度和结构完整性产生负面影响。

| 压力范围 | 对薄膜质量的影响 |

|---|---|

| 过高 | 溅射粒子能量降低、附着力差、电阻率增加、表面粗糙 |

| 过低 | 沉积不均匀、潜在空隙、密度差、结构完整性问题 |

因此,保持最佳压力范围对于确保溅射原子具有适当的能量和碰撞频率以形成高质量的均匀薄膜至关重要。这种平衡对于实现沉积材料的理想特性(如导电性、机械强度和光学透明度)至关重要。

溅射功率

对溅射速率和原子能量的影响

磁控溅射中的溅射功率在决定沉积速率和溅射原子能量方面起着关键作用。在较低的功率水平下,离子所获得的能量不足以有效地喷射出目标原子,从而导致沉积速率较慢,原子能量较低。这种情况就好比微风拂过,树上的叶子几乎没有移动,导致材料转移极少。相反,当功率增加时,离子会获得更高的能量,从而提高溅射速率和喷射原子的动能。然而,能量的增加也有一个注意事项:它可能导致薄膜缺陷和对目标材料的潜在损害。

在磁控溅射中,导致靶原子喷射的高能粒子通常是带正电荷的离子,如来自氩气的离子。这些离子在电场的作用下加速冲向带负电的靶材或阴极。离子轰击不仅能清除靶原子,还能诱导靶发射次级电子。这些二次电子对溅射气体的电离起着至关重要的作用,从而维持等离子体和溅射过程。

溅射过程的效率还受几个关键因素的影响,包括入射离子能量、离子和靶原子的质量以及入射角度。溅射产率的定义是每个入射离子射出的靶原子数,它是表征溅射方法有效性的一个关键参数。根据目标材料和特定溅射条件的不同,溅射产率也有很大差异。例如,较高的入射离子能量通常会提高溅射产率,但这必须与过高能量水平下靶材损坏和薄膜缺陷的风险相平衡。

总之,虽然较高的溅射功率会提高溅射原子的速率和能量,但也会带来薄膜缺陷和靶损伤的风险。因此,优化溅射功率对于实现高沉积速率、足够的原子能量和薄膜完整性之间的平衡至关重要。

特定功率范围

磁控溅射中的特定功率范围是直接影响溅射过程效率和质量的关键参数。通常,目标电压设定在 300 至 600 伏特范围内,这是实现溅射原子能量和沉积速率之间平衡的最佳值。这一电压范围可确保离子有足够的能量将原子从靶上剥离,而不会对沉积薄膜造成过度的损坏或缺陷。

除电压外,靶电流密度是另一个需要考虑的关键因素。通常使用约 20 mA/cm² 的电流密度,因为它能提供稳定高效的溅射环境。这种电流密度有助于保持稳定的离子轰击率,这对薄膜的均匀沉积至关重要。在此范围内调整电流密度可对溅射过程进行微调,以获得特定的薄膜特性,如电阻率和表面光滑度。

| 参数 | 典型范围 | 对溅射过程的影响 |

|---|---|---|

| 目标电压 | 300-600V | 平衡离子能量和沉积速率,最大限度地减少薄膜缺陷 |

| 目标电流密度 | 20 mA/cm² | 确保稳定的离子轰击,促进薄膜均匀沉积 |

通过仔细选择这些参数并将其保持在特定范围内,研究人员和工程师可以优化磁控溅射工艺,以实现最小缺陷的高质量薄膜沉积。

靶基距离

对原子能量和沉积速率的影响

靶材与基底之间的距离对决定溅射原子的能量和沉积速率起着至关重要的作用。这一参数对于获得最佳薄膜质量和均匀性至关重要。当距离过大时,溅射原子的能量会因散射和与腔室中的气体分子碰撞而显著降低。这种能量损失会导致薄膜附着不良,降低机械和电气性能。

相反,如果靶与基底的距离太小,原子就没有足够的时间通过碰撞损失能量。因此,原子到达基底时的动能较高,会导致薄膜缺陷增加,如空洞、裂缝和附着力差。这种现象对于脆弱的基底或热传导率低的基底尤其棘手,因为高能轰击会造成热损伤或基底变形。

为了说明目标-基底距离的影响,请看下表:

| 目标-基底距离 | 原子能量 | 沉积速率 | 薄膜质量 |

|---|---|---|---|

| 过大 | 过低 | 慢 | 差 |

| 最佳范围 | 中等 | 中等 | 良好 |

| 太小 | 高 | 快 | 差 |

在实际应用中,找到目标与基底的最佳距离至关重要。这种平衡可确保溅射的原子保持足够的能量在基片表面迁移和扩散,从而形成致密且附着良好的薄膜。因此,精确控制这一参数对于获得高质量的溅射效果至关重要。

基片类型和温度

基底材料的影响

在磁控溅射工艺中,基片材料的选择对沉积薄膜的质量和性能起着至关重要的作用。基底材料的固有特性,如表面能和晶格结构,会对薄膜的附着力和界面质量产生重大影响。高表面能基底的典型特征是能与沉积材料形成牢固的粘合,通常是首选。这是因为它们能促进更好的附着力,从而使薄膜不易出现分层和其他界面缺陷。

此外,基底和沉积薄膜之间的晶格匹配对于实现高质量的界面也至关重要。晶格匹配可确保薄膜的原子间距和晶体结构与基底完全一致,从而最大限度地减少界面上的应力和缺陷。在半导体器件和光学镀膜等对薄膜的结构完整性和电气性能要求极高的应用中,这种匹配尤为重要。

| 基底特性 | 对薄膜质量的影响 |

|---|---|

| 表面能 | 高表面能可增强薄膜的附着力,降低分层风险。 |

| 晶格匹配 | 适当的晶格匹配可最大限度地减少界面应力和缺陷,从而提高薄膜的整体质量。 |

总之,基片的材料特性直接影响薄膜的附着力和界面质量,因此选择合适的基片是磁控溅射工艺的关键考虑因素。

基片温度的影响

基片温度在磁控溅射过程中起着关键作用,对原子扩散和薄膜结晶有显著影响。基片保持的温度可以提高或降低沉积薄膜的质量和附着力。当基片被加热到适当的温度时,它能促进原子在表面更好地扩散,从而形成更均匀的薄膜。这种热能有助于原子的重新排列,减少缺陷,提高薄膜的整体结晶度。

此外,适当的基底温度对于增强薄膜的附着力也至关重要。在较低的温度下,薄膜可能无法很好地附着在基底上,从而导致潜在的分层问题。相反,过高的温度会造成热应力,降低薄膜的结构完整性。因此,找到最佳温度范围对于获得具有出色粘附性能的高质量薄膜至关重要。

总之,基片温度是一个关键参数,它直接影响原子的扩散和结晶,从而影响溅射薄膜的最终质量和附着力。正确控制这一参数可确保生产出适合各种应用的高质量薄膜。

气体类型和流速

气体类型选择

氩气的电离效率高、反应性低,可确保稳定的等离子环境,因此仍是磁控溅射的首选气体。不过,也可以有策略地加入氧气或氮气等其他气体,以根据特定需求定制薄膜成分。例如,加入氧气可促进氧化膜的形成,这在要求高介电特性的应用中至关重要;而氮气则可促进氮化膜的形成,这对耐磨涂层至关重要。

| 气体类型 | 常见用途 | 具体应用 |

|---|---|---|

| 氩气 | 一般溅射 | 稳定的等离子体,电离效率高 |

| 氧气 | 氧化膜形成 | 高介电性能、光学镀膜 |

| 氮 | 氮化物薄膜形成 | 耐磨涂层、半导体应用 |

气体类型的选择不仅仅是一个方便与否的问题,而是取决于所需的薄膜特性和应用的具体要求。每种气体都具有影响薄膜最终结构和性能的独特特性,因此气体类型的选择是溅射工艺中的一个关键参数。

气体流速控制

磁控溅射工艺中的气体流速由质量流量控制器进行严格监控和调节。这种精确控制至关重要,因为它直接影响气体的电离和溅射率。

举例来说,气体的电离对于产生溅射所需的等离子体至关重要。气体流速越高,电离粒子的数量就越多,从而提高等离子体密度,进而提高溅射效率。相反,较低的气体流速可能会导致电离不充分,从而降低溅射过程的效率。

此外,气体流速在决定溅射率方面也起着重要作用。调节良好的气体流量可确保目标材料被持续有效地去除,有助于薄膜在基底上的均匀沉积。气体流量的偏差会导致溅射不均匀,影响沉积薄膜的质量和一致性。

| 气体流速 | 电离效果 | 溅射率 |

|---|---|---|

| 高 | 电离增加 | 溅射速度更快 |

| 低 | 电离降低 | 溅射速度较慢 |

总之,气体流速是一个关键参数,必须仔细控制,以优化电离过程和溅射速率,最终确保生产出高质量的薄膜。

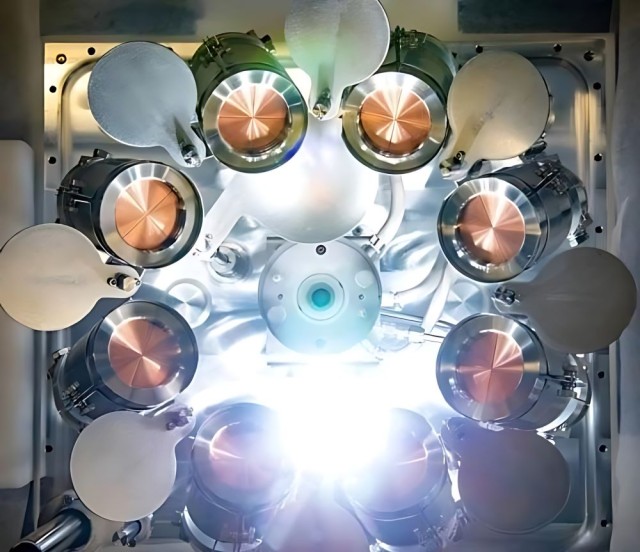

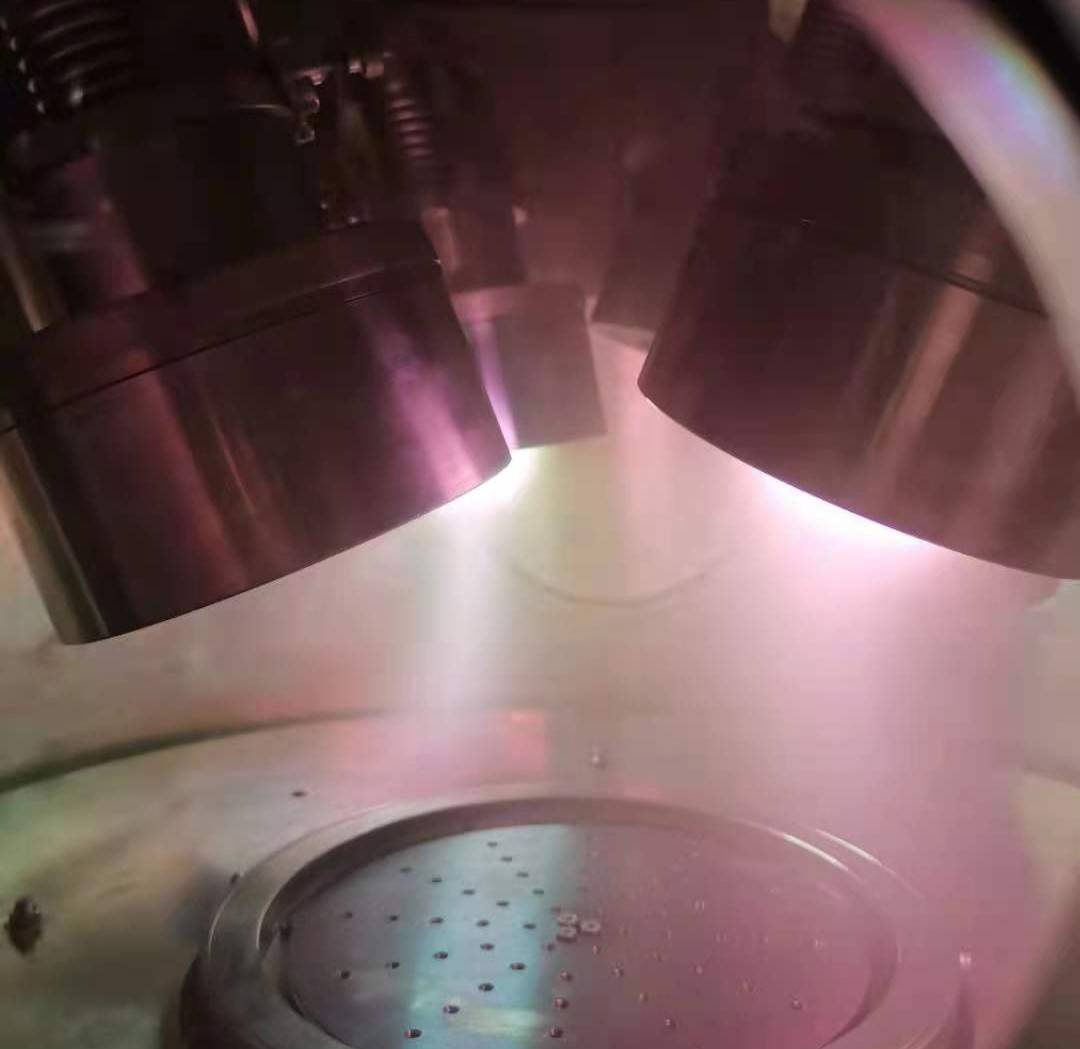

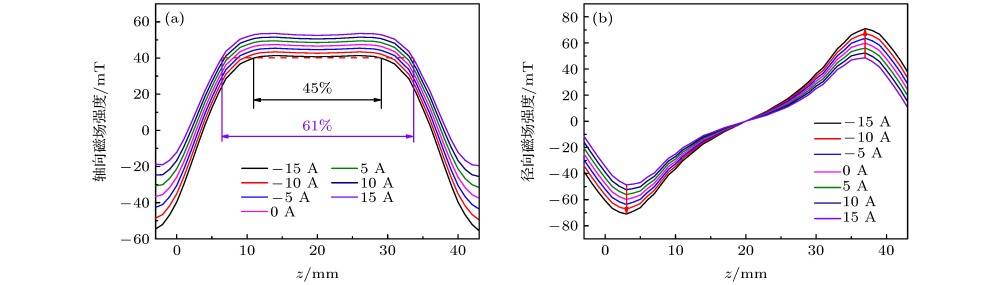

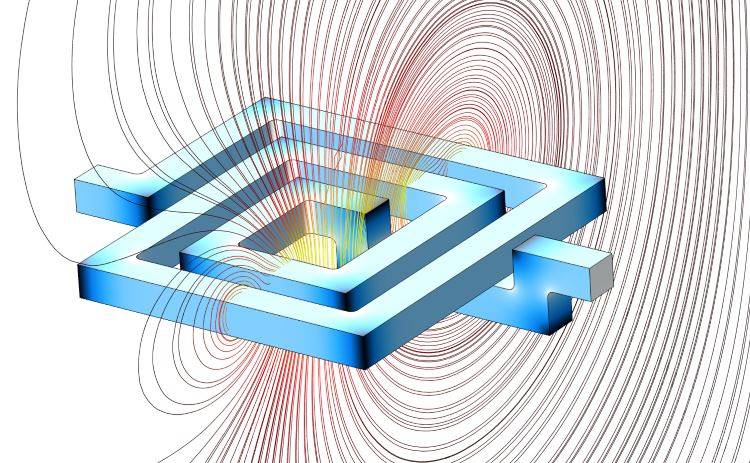

磁场强度和分布

对电子轨迹和等离子体密度的影响

磁场强度及其空间分布对等离子体内电子轨迹的形成起着至关重要的作用。这些轨迹反过来又会极大地影响等离子体密度,而等离子体密度是决定溅射效率和沉积薄膜整体质量的关键因素。

磁场对电子动力学的影响

磁场是电子的导向力,引导电子沿磁场线运动。这种限制有助于在溅射区域内保持较高的电子密度,从而增强溅射气体的电离。磁场越强,就越能有效地束缚电子,从而提高等离子体密度。然而,过强的磁场也会导致电子过热和等离子体不稳定,从而降低薄膜质量。

等离子体密度和溅射效率

等离子体密度越高,用于溅射目标材料的离子数量就越多。离子通量的增加可提高溅射率,使材料更有效地从靶材转移到基底。磁场分布的均匀性同样重要,因为它能确保整个溅射区域的电子约束和等离子密度保持一致,从而实现均匀的薄膜沉积。

薄膜质量和磁场优化

沉积薄膜的质量与磁场强度和分布之间的平衡密切相关。最佳的磁场条件能使薄膜具有更强的附着力、更低的电阻率和更好的表面光滑度。相反,不理想的磁场设置会导致薄膜出现针孔、裂纹和厚度不均匀等缺陷,从而影响薄膜的整体性能和耐用性。

总之,磁场强度和分布是直接影响电子轨迹和等离子密度的关键参数,最终会影响溅射过程的效率和质量。

其他参数

基片偏置

在磁控溅射过程中,适当的基片偏压对增强薄膜附着力和致密化起着至关重要的作用。通过对基片施加偏置电压,可以控制进入的溅射原子的能量,从而改善薄膜性能。

当基片处于正偏压时,它会吸引带负电荷的离子,从而轰击生长中的薄膜。这种离子轰击有助于压实薄膜,减少孔隙率并增加其密度。进入的离子能量增加还能促进薄膜与基底之间更好的粘合,因为离子可以深入基底表面,形成更强的粘合力。

另一方面,负偏压基底会排斥带负电荷的离子,从而使沉积过程更温和。在某些应用中,高能量离子轰击可能会对薄膜或基底造成损坏,而这对这些应用是有益的。不过,与正偏压相比,负偏压通常会导致较低的薄膜密度和附着力。

最佳偏置电压取决于多种因素,包括基底类型、目标材料和所需的薄膜特性。通常情况下,偏置电压范围在几十伏到几百伏之间,更厚或更致密的薄膜通常使用更高的电压。

总之,基底偏压是一个强大的参数,能显著影响沉积薄膜的质量。通过仔细选择和控制偏置电压,研究人员和工程师可以在薄膜附着力、致密性和其他关键性能之间达到理想的平衡。

真空条件

在磁控溅射中,保持精确的真空条件是实现高质量薄膜沉积的关键。真空条件极限真空 是指溅射腔内可达到的最低压力,它直接影响沉积薄膜的纯度。较高的极限真空可减少残余气体和污染物的存在,从而最大限度地降低薄膜中的杂质含量。

另一方面工作真空 与进行溅射过程的压力有关。这一参数对于确保工艺的稳定性和一致性至关重要。最佳工作真空可确保溅射原子有足够的平均自由路径到达基底,而不会产生过度散射,散射会导致薄膜厚度和成分不均匀。

| 真空类型 | 对溅射过程的影响 |

|---|---|

| 极限真空 | 最大限度地减少沉积薄膜中的杂质含量 |

| 工作真空 | 确保工艺稳定性和一致的薄膜质量 |

要获得纯度高、厚度均匀和附着力好等理想特性的薄膜,保持适当的真空条件至关重要。偏离最佳真空度会导致杂质含量增加,影响工艺稳定性,最终影响沉积薄膜的整体质量。

相关产品

- 火花等离子烧结炉 SPS炉

- 微波等离子体化学气相沉积MPCVD设备系统反应器,用于实验室和金刚石生长

- 用于微波等离子体化学气相沉积和实验室金刚石生长的圆柱形谐振腔MPCVD设备系统反应器

- 电子枪束坩埚 蒸发用电子枪束坩埚

- 倾斜旋转等离子体增强化学气相沉积PECVD设备管式炉