蒸发电镀

定义和原理

蒸发镀膜是将物质加热到一定程度使其蒸发,产生的蒸汽在固体表面凝结形成薄膜的过程。这种技术包括将需要蒸发的材料(如金属或化合物)放入坩埚或悬挂在作为蒸发源的热丝上。需要涂层的工件放在坩埚前面。

在加热之前,系统会被抽气以达到对工艺至关重要的高真空状态。建立真空后,对坩埚进行加热,使材料蒸发。蒸发后的材料原子或分子穿过真空,凝结在基底表面,形成一层薄而均匀的涂层。由于环境受控且材料直接沉积,这种方法可确保涂层很好地附着在基底上。

蒸发镀膜的原理基于蒸发和冷凝的物理现象。通过保持高真空度,该工艺最大限度地降低了污染几率,并确保沉积材料形成高纯度薄膜。通过控制加热和随后的冷凝,可以精确控制薄膜的厚度和均匀性,从而使蒸发镀膜成为一种适用于各种应用的多用途有效方法。

蒸发源类型

蒸发源是蒸镀过程中的关键部件,每种蒸发源都能有效加热和蒸发材料。蒸发源的主要类型包括

-

电阻加热源:这种方法是将大电流通过含有待沉积材料的电阻丝或箔。加热元件通常被称为 "蒸发源",可以由钨丝等材料制成,可以形成各种形状,如丝状、篮状、加热器或环状点源。这种方法对高熔点和低蒸汽压的材料特别有效。

-

高频感应加热源:这种加热源利用高频电磁场间接加热蒸发材料。材料被放置在坩埚中,然后由感应电流加热。这种方法适用于需要精确温度控制且对直接加热方法敏感的材料。

-

电子束加热源:在这种先进的方法中,蒸发源由能量高达 15 keV 的电子束加热。高能电子束可以精确控制加热,因此适用于需要很高温度才能汽化的材料。这种方法尤其适用于难熔材料和高熔点材料。

-

闪蒸:闪蒸法是另一种方法,它是将源材料的细丝或粉末不断地输送到热的陶瓷或金属棒上,使其在接触时蒸发。这种方法对于易于粉末化或金属丝成型的材料非常有效,可提供连续快速的蒸发过程。

-

灯丝蒸发:这种传统方法将蒸发金属源置于由钨、钼、石英或石墨等材料制成的丝上。通过电阻丝或金属箔上的大电流将金属加热到熔点,形成熔化的金属池,在金属源上方蒸发成云雾状。

上述每种方法都具有独特的优势,可根据待蒸发材料的具体要求和所需沉积薄膜的特性进行选择。

特点

蒸发电镀具有无与伦比的多功能性,能够将金属、半导体、绝缘体,甚至合金和化合物沉积到金属、半导体、绝缘体、塑料、纸张和织物等各种基底上。这种广泛的适用性使其有别于其他沉积方法。通过调整沉积速率、基底温度和蒸汽分子入射角度等参数,该工艺可生成具有不同微观结构和晶体形态的薄膜--从单晶到多晶或无定形。

此外,蒸发电镀可确保极高的薄膜纯度,并便于实时监测和控制薄膜厚度和成分。厚度控制的精度可达到单分子层的水平,使其成为适用于各种应用的高精度技术。这种控制水平和适应性使其在需要精确和多样化薄膜特性的行业中得到广泛应用。

溅射电镀

定义和原理

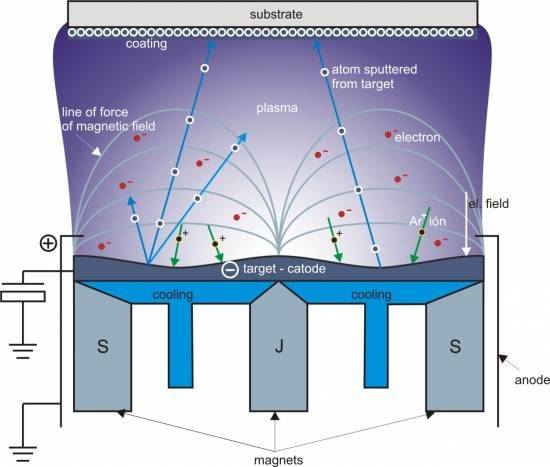

在溅射电镀过程中,高能粒子被射向固体材料的表面,使表面粒子获得足够的能量逸出,随后沉积到基底上。用于沉积的材料通常被塑造成一个被称为靶材的板块,稳固地安装在阴极上。基片位于阳极上,与靶面的距离只有几厘米。

在启动溅射过程之前,系统要抽空以达到高真空,通常充入 10 至 1 Pa 的气体压力,最常见的是氩气。然后在阴极和阳极之间施加几千伏的电压,产生辉光放电,使气体电离。放电产生的正离子在电场的作用下加速冲向阴极,与目标表面的原子发生碰撞。这些碰撞会导致靶原子(即溅射原子)喷出,溅射原子的能量从 1 到数十电子伏特不等。

溅射出的原子在逃离靶后,穿过真空,最终凝结在基底表面,形成一层薄膜。这种沉积方法特别有效,因为它可以高度控制溅射原子的能量和方向,从而确保形成均匀、坚固的薄膜。

分类

溅射电镀技术可分为几种不同的方法,每种方法都有其独特的操作原理和应用。主要分类包括

-

反应溅射法:这种方法是将反应气体引入溅射室,形成化合物薄膜。例如,在溅射钛时引入氧气,可形成氧化钛薄膜。这种技术尤其适用于制作具有特定化学特性的功能薄膜。

-

高频溅射法:这种方法利用高频电场,可以溅射在低频下不导电的材料。这种方法对绝缘材料和复杂合金特别有效,可对更多材料进行涂层。

-

其他:除上述方法外,还有其他专门技术,如 磁控溅射 和 反应溅射 .磁控溅射通过使用磁场来限制电子,从而提高溅射气体的电离度,从而提高溅射过程的效率。另一方面,反应溅射涉及使用反应气体生成化合物薄膜,与反应溅射方法类似,但能更精确地控制沉积薄膜的化学成分。

每种方法都具有独特的优势,适合不同类型的应用,从而提高了溅射电镀的通用性和有效性。

特点

与其他沉积方法相比,溅射镀膜具有几个明显的优势。其最显著的特点之一是能够溅射多种材料,包括钨 (W)、钽 (Ta)、碳 (C)、钼 (Mo)、碳化钨 (WC) 和碳化钛 (TiC) 等难熔物质。这种多功能性是由于溅射不受薄膜材料熔点的限制,因此非常适合传统蒸发方法难以加工的材料。

该工艺产生的电镀层与基底有很强的附着力,可确保耐久性和使用寿命。镀层的致密性和均匀性对保持最终产品的完整性和性能至关重要。与重力起重要作用的工艺不同,溅射可以自由布置靶材和基底,从而实现对沉积过程的精确控制。

在薄膜形成的初始阶段,溅射可实现较高的成核密度,这对于生产极薄的连续薄膜(甚至 10 纳米以下的薄膜)至关重要。这种能力在需要精细和精确涂层的应用中尤为重要。此外,溅射的靶材使用寿命长,有利于长期连续生产,易于实现自动化。

靶材成型的灵活性进一步提高了工艺的效率。靶材可以设计成各种形状,从而实现优化控制和生产率的专门设计。溅射通常采用高压电场产生等离子体,可用于为材料镀上各种高熔点金属、合金和金属氧化物,包括铬、钼、钨、钛、银和金。

尽管溅射法具有众多优点,但与其他一些方法相比,其加工成本确实较高。但生产出的涂层质量上乘、用途广泛,往往能证明这种成本是合理的,因此在性能和可靠性要求极高的行业中,溅射技术是首选。

离子镀

定义和原理

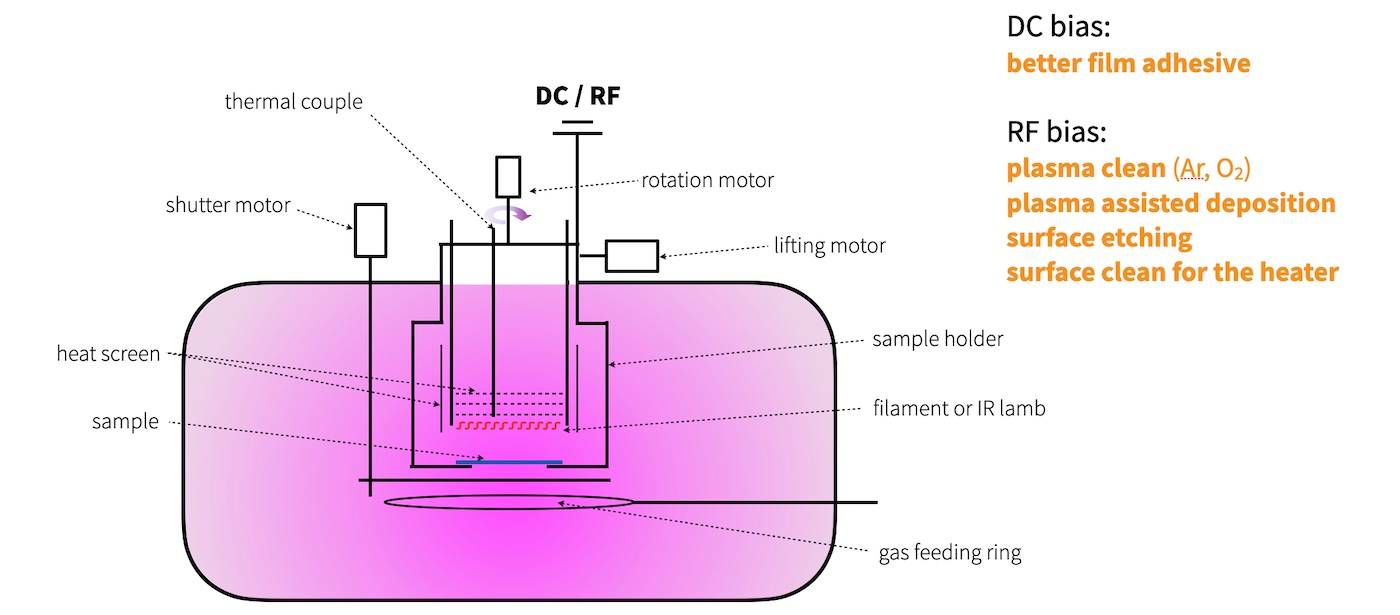

在离子镀中,蒸发物质的分子通过电子碰撞发生电离,最终以离子形式沉积到固体表面。这一过程被称为离子镀。其设置包括将蒸发源连接到阳极,将工件连接到阴极。当施加高压直流电(通常在三到五千伏之间)时,蒸发源和工件之间会产生辉光放电。

在真空条件下,腔体内充满惰性氩气。放电产生的电场使部分氩气电离,在阴极工件周围形成等离子暗区。带正电荷的氩离子被吸引到带负电荷的阴极上,以巨大的力量轰击工件表面。这种轰击通过清除颗粒和污染物有效地清洁表面,为沉积过程做好准备。

随后,将蒸发源连接到交流电源上,使蒸发材料颗粒熔化并蒸发。这些微粒进入辉光放电区,在那里被电离。带正电的蒸发材料离子与氩离子一起被引向阴极,沉积到工件上。当沉积的离子数量超过溅射损失的离子数量时,工件表面就会形成一层固体附着物,从而逐渐形成电镀层。

技术分类

离子电镀技术多种多样,每种技术都旨在解决沉积过程中的特定要求和挑战。主要分类包括

-

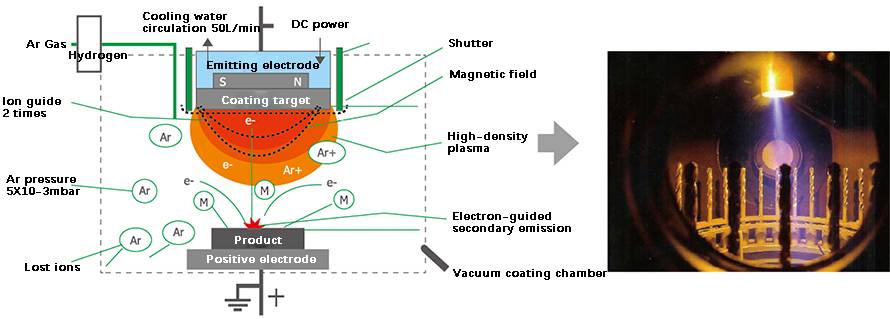

磁控溅射离子镀:这种方法利用磁场增强溅射过程,提高离子生成和沉积的效率。它对高通量应用特别有效,可处理各种目标材料。

-

反应离子镀:在这种技术中,在离子镀过程中引入反应气体,形成氧化物、氮化物或碳化物等化合物薄膜。这样就能制造出具有特殊性能的功能涂层,如增强硬度或耐腐蚀性。

-

中空阴极放电离子镀:这种方法采用空心阴极来产生高密度等离子体,从而使沉积更均匀、更可控。它非常适合需要精确控制薄膜厚度和成分的应用。

-

多弧离子镀:这种技术使用多个电弧源来产生更强的等离子体,从而能够沉积更厚、附着力更强的涂层。它通常用于对耐用性和耐磨性要求较高的应用。

每种方法都具有独特的优势,适用于不同类型的应用,使离子镀成为材料科学和工程学中用途广泛、功能强大的工具。

特点

离子电镀有几个不同于其他电镀方法的显著特点。其中最显著的特点是 出色的粘合性能 .在拉伸试验中,离子镀试样表现出显著的韧性。即使在拉伸到濒临断裂的边缘时,电镀层仍牢牢地附着在基体金属上,显示出塑性延伸,没有任何剥落或剥落的迹象。

离子镀的另一个显著优势是 卓越的覆盖能力 .这种方法尤其擅长电镀具有复杂几何形状的零件,如带有孔、槽和窄缝的零件。传统电镀技术往往难以处理此类复杂形状,因此离子电镀成为这些应用的首选。

离子电镀的 电镀质量 离子镀的镀层质量也值得一提。所产生的镀层具有致密、无针孔、无气泡、厚度均匀的特点。这种高质量的表面处理可确保耐用性和使用寿命,使离子镀元件具有极高的可靠性。

此外 简化的清洁过程 与离子电镀相关的简化清洗程序进一步增强了离子电镀的吸引力。与其他需要进行大量电镀后清洗的方法不同,离子镀减少了对此类复杂程序的需求,从而简化了整个流程并降低了运营成本。

| 特征 | 描述 |

|---|---|

| 粘合性能 | 极佳的粘附性;即使在极端拉伸条件下也不会剥落或剥落。 |

| 覆盖能力 | 适合电镀孔、槽和窄缝等复杂形状。 |

| 电镀质量 | 致密、无针孔、无气泡、厚度均匀。 |

| 清洁过程 | 简化,降低运营成本,简化工艺流程。 |

这些特点共同使离子镀成为一种用途广泛的高效方法,尤其适用于需要高质量和耐用涂层的行业。