了解真空悬浮感应熔炼炉

了解真空悬浮感应熔炼炉的组成部分,包括炉体、中频电源、真空系统、冷却系统和电控系统。了解每个元件如何提高金属熔炼过程的效率和精度。

真空感应熔炼炉(VIM) 已从特殊合金的专业加工发展到各行各业的普遍使用,包括不锈钢和其他金属的生产。这些熔炉在真空条件下运行,可对熔化过程进行精确控制。

真空感应炉如何工作?

材料在真空条件下装入感应炉,然后通电开始熔化。为达到所需的熔化能力,还需添加额外的装料。熔融金属在真空条件下进行精炼,通过调整实现精确的熔体化学性质。

关键部件和功能

除炉体和真空系统外,真空感应熔炼炉还配备有中频电源、电控系统和冷却系统等重要组件。这些部件相互配合,为熔化提供能量输入,同时防止过热并确保结构的完整性。

根据具体的工艺要求,还可增加传输小车、炉门装置和观察窗等辅助部件。对于杂质含量较高的应用,气体过滤系统对保持金属纯度至关重要。

真空感应熔化炉的优势

真空感应熔炼炉结构紧凑,只有熔炼部分封闭在真空室中,因此可以更好地控制真空度,加快抽真空时间。电磁搅拌等功能可确保添加元素在整个熔池中均匀混合,保持温度一致。

过滤挡板和其他措施可减轻杂质的影响,从而提高金属纯度。由于真空炉的体积较小,因此真空泄漏检测和维修变得更加简单,从而减少了停机维护的时间。

精度和控制

真空感应熔化炉通过先进的电控系统提供精确的温度控制。用户可以实时监控熔化过程,确保精确性和一致性。集中冷却系统可调节熔化温度,增强过程控制和产品质量。

应用和灵活性

VIM 熔炉有多种尺寸可供选择,从适合克级实验的小型设备到适合工业生产的大型设备。这种多功能性使用户可以根据自己的具体需求调整批量大小。

消除气体和防止氧化

真空感应熔炼的主要优点之一是清除熔融金属中的气体。这一过程可防止快速氧化,确保最终产品的纯度和质量。

总之,真空感应熔炼炉在现代金属熔炼工艺中发挥着至关重要的作用,可提供精确控制、更高的纯度和生产灵活性。

效率和灵活性

深入了解真空炉的种类,从适合克级批量生产的小型装置到可满足不同批量生产的大型真空炉。了解这种多功能性如何帮助用户优化生产过程。

先进的自动化和控制:

我们的真空炉配备先进的自动化和控制系统,使您具备精确的过程管理和监控能力。我们的用户友好界面可让您轻松编程和调整各种参数,确保最佳性能和效率。借助实时数据和诊断功能,您可以做出明智的决策、检测异常情况并优化生产流程,以实现最大产出。

能源效率和可持续性:

真空设计

用于低温加工的真空炉可以是间歇式或连续式的,可以是独立的,可以集成到连续真空炉系统中,也可以是集成到单元系统中的一个单独 "模块"。例如,间歇式真空炉的基本操作如下:

- 机械真空泵(可选择配备鼓风机)可将真空度降至 1.3 x 10-3 毫巴(0.001 托),一般为 6.7 x 10-3 毫巴(0.005 托)。真空度通常在循环开始后 10-30 分钟内达到,具体取决于抽气系统的大小和工作负荷中污染物的性质。

- 然后,在 66.7 x 101 毫巴(500 托)负压至 0.10 巴(1.5 psig)正压的范围内,用氮气、氩气或氮氢混合物(最多 3%)等惰性气体对设备进行回充,并开始加热。

- 双抽气循环通常有利于加快整个循环时间。达到设定点并在温度下浸泡后,开始冷却循环。

真空炉特点

KinTek 真空炉具有精确的温度控制、出色的温度均匀性和广泛的应用范围,适用于实验室、大学和任何使用工业炉型号的小规模生产应用。

每台标准和定制真空炉都具有以下特点和优势:

- 出色的温度精度和均匀性

- 高效节能的陶瓷纤维隔热材料

- 自动关闭安全功能

定制真空炉

获得专为满足您的应用需求而制造的高温真空炉。KinTek 经验丰富、知识渊博的代表可以帮助您设计或制造定制炉,以满足您的具体规格或应用需求。

这些全面的功能和选项确保我们的真空炉能够提供各种实验室和小规模生产应用所需的效率和灵活性。

精确的温度控制

了解真空感应熔化炉的电控系统如何在整个熔化过程中确保精确的温度控制。了解冷却系统在保持最佳熔化温度和防止氧化方面的作用。

感应加热是一种利用感应涡流加热导电材料的过程。这种加热可用于熔化金属和制造合金。真空感应熔炼将可控气氛(真空或惰性气体)和熔炼过程的精确控制完美地结合在一起。

真空烧结炉说明

真空烧结炉是一种在真空环境中对加热物品进行烧结的炉子。这种炉子在各种工业流程中,尤其是在粉末冶金工艺中至关重要。

烧结过程对温度变化非常敏感。仅仅几摄氏度的偏差就会严重影响最终产品的质量。因此,必须严格控制烧结温度,偏差通常不得超过 ±3℃ 至 ±5℃ 的规定范围。

真空感应设备的优势

与传统熔炼方法相比,真空感应设备在过程控制方面具有很大优势。随着计算机技术的发展,现代真空感应炉集成了智能控制系统,可简化操作、降低劳动力成本并提高精度。

智能控制系统的未来发展将进一步增强真空感应设备的能力。这些系统将实现对熔炼温度的精确控制,促进在预定时间间隔内自动添加合金,并简化整个熔炼过程。此外,综合数据收集和实时分析的集成将使操作人员能够在熔炼过程中做出明智的决策并优化工艺参数。

真空感应熔炼炉的组件

真空感应熔炼炉由几个基本组件组成,包括

- 真空炉体:提供在真空或受控气氛条件下进行熔化的炉腔。

- 中频电源:提供感应加热所需的能量。

- 真空系统:在炉腔内保持所需的真空度。

- 冷却系统:防止过热并保持最佳熔化温度。

- 电控系统:实现精确的温度控制和窑炉的整体运行。

主要特点和优点

- 精确的温度控制:电控系统可确保精确调节熔化温度,提高最终产品的质量和一致性。

- 气体排除:真空环境可消除熔融金属中的气体,防止快速氧化并保持合金的完整性。

- 灵活的批量尺寸:真空炉有多种尺寸可供选择,适用于从小规模到大型工业应用的各种批量。

- 集中冷却系统:冷却系统可有效散热,保持稳定的工作温度,延长设备使用寿命。

总之,真空感应熔炼炉为金属熔炼过程提供了无与伦比的精度和控制。通过利用先进技术和智能控制系统,这些熔炉促进了高效生产,确保了产品质量,并为冶金加工的未来发展铺平了道路。

工作原理和历史意义

了解真空感应熔炼技术的历史渊源,追溯其在航空航天和冶金行业的起源。了解该技术如何发展成为生产各种应用领域高性能合金的基石。

真空感应熔炼:通向先进材料之路

真空感应熔炼(VIM)是冶金领域的一项关键技术,尤其是在生产特种合金方面。真空感应熔炼最初是为加工超合金而开发的,其应用范围已扩展到不锈钢和其他各种金属。这种扩展在很大程度上归功于各行各业对先进材料不断升级的需求。

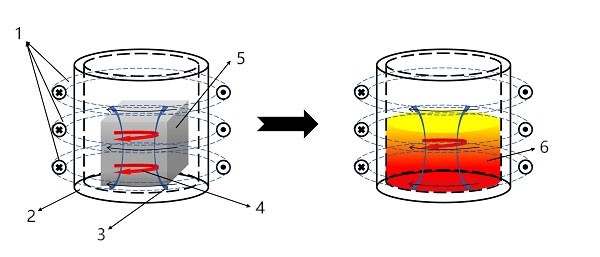

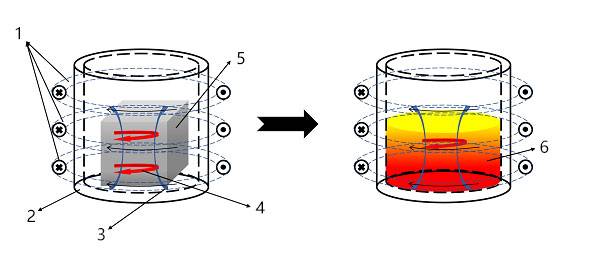

真空感应熔炼工艺

真空感应熔炼工艺的核心原理是在真空条件下熔化金属,并以电磁感应作为主要能源。该工艺需要在金属内部产生电涡流,由携带交流电的感应线圈推动。这些电流反过来又会产生加热效应,最终导致金属电荷熔化。

VIM 技术的迅速发展与航空航天业对高温合金材料的需求密不可分。这些材料对航空航天、导弹、火箭和原子能设备至关重要,因此需要对熔炼工艺进行创新。VIM 炉作为一种解决方案应运而生,它可以在真空条件下熔炼镍、铁、钴基合金。这种环境能有效减少 O2、N2 和 H2 等间隙元素的存在,确保去除非金属夹杂物和 Pb、Bi、Sb、Cu、Sn 和 Te 等有害杂质。

真空感应熔炼的应用

真空感应熔炼的多功能性涵盖了冶金领域的各种应用:

- 精炼高纯度金属和合金。

- 生产用于重熔工艺的电极。

- 生产母合金棒,这在熔模铸造等工艺中至关重要。

- 航空发动机关键部件的铸造。

历史演变

真空感应熔炼的起源可追溯到 1920 年,当时出现了第一个原型。从本质上讲,真空感应熔炼是利用电磁感应在导体中产生涡流,从而加热和熔化金属。几十年来,这项技术在航空航天和核能领域都发挥了不可或缺的作用,推动了材料科学和工程学的进步。

总之,真空感应熔炼是人类智慧的见证,它促进了材料的生产,为现代技术奇迹提供了动力。从最初的默默无闻到如今成为冶金创新的基石,真空感应熔炼技术不断塑造着先进材料制造的面貌。

跨行业应用

探索真空感应熔炼技术在航空航天、电子、能源等领域的广泛应用。了解该技术如何提高先进工程和制造所需的材料性能和质量。

真空感应熔炼(VIM)技术已经有了长足的发展,它最初是为加工特种合金而开发的,现在随着先进材料的广泛应用而变得越来越普遍。真空感应熔炼技术最初用于超合金等材料的加工,现在已扩展到不锈钢和其他各种金属。

VIM 技术的快速发展与航空航天、导弹、火箭和原子能设备等行业对高温合金材料的需求密切相关。超耐热合金对这些应用至关重要,因此 VIM 炉的功能使其受益匪浅。

真空感应炉的工作原理

在真空感应炉中,材料在真空下装料,然后通电熔化装料。为了达到所需的熔化能力,还需要增加装料量,并在真空条件下对熔融金属进行精炼。在此过程中,可对熔体化学成分进行精确调整,直至达到所需的成分。

真空感应熔炼的优点

-

高纯度和高质量: 真空感应熔炼在生产高纯度和高质量材料方面表现出色。真空环境消除了大气中氧气、氮气和其他气体的污染风险。这使得熔体更洁净、更均匀,没有可能影响机械性能的有害夹杂物和杂质。

-

可控气氛: 在真空室中,气氛受到严格控制,只在精确的压力下引入指定的气体。这种控制水平可精确管理熔化材料的化学成分,防止不必要的氧化或与环境气体发生反应。

真空感应熔炼炉在真空冶金领域举足轻重,在生产对航空航天、导弹、火箭、原子能设备和电子工业至关重要的合金和特种钢方面发挥着重要作用。值得注意的是,这些行业中相当一部分产品都是采用 VIM 技术制造的。

包括不锈钢、耐热钢、超高强度钢、工具钢、轴承钢、磁性材料、弹性合金和膨胀合金在内的各种材料都是通过真空感应熔炼炉熔化的,以确保最佳的性能和质量。这些熔炉可提高镍基、钴基和铁基超级合金的热加工性能和机械性能,是先进工程和制造工艺中不可或缺的设备。

与传统方法相比的优势

与传统方法相比,真空感应熔炼技术具有众多优势,是冶炼金属的首选方法。通过将真空感应熔炼技术的效率、可持续性和材料纯度与传统方法进行比较,我们可以清楚地看到为什么真空感应熔炼技术越来越受到各行各业的青睐。

能源效率和环境可持续性

与传统熔炼方法相比,真空感应熔炼(VIM)技术在能源效率和环境可持续性方面实现了重大飞跃。与传统方法不同,VIM 在真空环境中运行,可最大限度地减少热量损失,降低能耗。这种对能源的高效利用不仅降低了生产成本,还通过减少碳排放和能源浪费,促进了生产过程的绿色环保。

材料纯度和质量

VIM 的最大优势之一是能够生产出纯度和质量极高的材料。真空环境消除了可能污染熔融金属的氧气、氮气和其他气体。因此,VIM 能生产出更纯净、更均匀的熔体,没有有害杂质和夹杂物。这种纯度提高了所得材料的机械性能和整体性能,使其成为各种应用的理想之选。

可控气氛

在 VIM 设备的真空室中,气氛受到严格控制,可精确调节气体成分和压力。通过在精确的压力下只引入指定的气体,VIM 可确保严格控制熔融材料的化学成分,最大限度地降低不必要的氧化或与环境气体发生反应的风险。这种控制水平对于生产性能稳定的合金和最大限度地减少材料损耗至关重要。

工艺效率和灵活性

除了环保和质量优势外,VIM 还具有无与伦比的工艺效率和灵活性。其快速的加热循环和金属炉料的均匀加热可显著提高生产率,同时降低缺陷率。此外,VIM 的多功能性使其能够轻松熔化各种金属和合金,促进材料之间的快速转换,并允许在必要时立即停机。这种生产灵活性提高了运营效率和对不断变化的生产需求的适应性。

应用和未来前景

真空感应熔炼技术在各行各业的广泛应用彰显了其巨大的潜力和多功能性。从小型实验研究到大规模工业生产,真空感应熔炼技术已证明了其有效性和可靠性。直接的操作和快速的熔化温度使其成为追求生产过程精确性和一致性的制造商的首选。随着技术的不断进步,VIM 的应用有望进一步扩大,推动金属冶炼和精炼工艺的创新和效率。

真空烧结:提高效率和质量

除真空感应熔炼外,真空烧结也是提高金属制造效率和产品质量的重要工艺。通过在真空环境中以低于熔点的温度烧结金属粉末,真空烧结具有多种优势。它消除了金属与气体之间的反应,提高了致密性,降低了烧结温度,从而节约了能源,延长了烧结炉的使用寿命。其结果是生产出机械性能更好、能耗更低的高质量金属产品。

总之,真空感应熔炼和真空烧结代表着尖端技术,与传统熔炼方法相比具有众多优势。从能源效率和材料纯度到工艺灵活性和环境可持续性,这些先进技术正在推动创新,重塑金属制造业的格局。随着各行各业继续将可持续发展和质量放在首位,真空感应熔炼和真空烧结等基于真空的工艺将加速采用,开创金属生产高效和卓越的新时代。

真空感应熔炼炉的主要特点

真空感应熔炼炉在冶金工艺中举足轻重,具有一系列专为精确控制和提高生产率而量身定制的功能。以下是对其关键部件和先进技术的全面介绍:

结构部件

电炉由密闭的水冷钢套组成,可在加工过程中维持必要的真空条件。在此外壳内,金属在坩埚中熔化,坩埚位于水冷感应线圈中。此外,窑炉内部通常衬有耐高温的耐火材料。

工艺改进

1.环境控制

- 熔融金属铸造可在真空或惰性气体环境下进行,以确保合金形成和纯度保持的最佳条件。

2.附加功能

- 熔炉可集成倾斜和浇注装置、铸造室和取样口,以满足不同的生产需求。

- 模具处理设施可实现自动化或半自动化处理,有时还集成了真空互锁系统,以实现无缝操作。

未来发展趋势

真空感应熔炼设备的发展反映了向多功能结构的过渡,以适应不同的技术工艺。模块化配置将占据主导地位,可对组件进行量身定制的组合,从而有效满足特定工艺要求。

精确控制和自动化

计算机系统和智能信号采集等先进技术的集成使过程控制更加精确。友好的人机界面简化了操作,降低了劳动力成本,提高了操作的简便性。

辅助系统

除核心部件外,电源、控制装置和冷却系统等辅助系统也发挥着重要作用。这些系统可确保熔化时的能量输入,并防止关键部件过热。

结构考虑因素

注意结构设计对于防止真空放电至关重要。炉壳内所有带电体的绝缘以及在感应器设计中消除尖锐边缘对于确保不间断运行至关重要。

主要优势

- 熔化某些钛合金:真空条件可以熔化钛合金,从而扩大了熔炉的适用范围。

- 防止化学反应:真空环境可防止熔化金属和合金与非金属夹杂物发生不良化学反应。

- 去除有害气体:真空状态有利于消除液态熔融金属中的有害溶解气体和污染物,确保材料的纯度。

总之,真空感应熔炼炉体现了多功能性和精确性,通过创新设计和技术集成推动了冶金工艺的进步。

环境和性能优势

真空感应熔炼(VIM)具有显著的环境和性能优势,是生产高纯度、高性能材料的首选方法。

高纯度和高质量

真空感应熔炼技术在生产高纯度和高质量材料方面表现出色。通过在真空环境中运行,VIM 消除了氧气和氮气等大气气体污染的风险。这就确保了熔体更清洁、更均匀,没有可能损害材料机械完整性的有害夹杂物和杂质。因此,生产出的合金具有更强的机械性能和性能特点。

可控气氛

真空室内的气氛受到严格控制,可以精确调节气体成分和压力。这种控制水平对于实现熔化材料所需的化学成分,同时防止与环境气体发生不希望发生的氧化或反应至关重要。因此,VIM 能够生产出化学性质稳定、反应性最小的材料,确保在各种应用中的卓越性能。

优势总结

利用真空感应熔炼炉的优势是多方面的:

-

消除气体: 真空感应熔炼炉在极低的压力下运行,通常约为 0.000001 个大气压。这种环境有利于在熔化过程中去除原材料中的不良气体和挥发性元素,确保生产出高纯度合金。

-

精确的化学分析: 由于真空室中不存在大气,因此可以对熔化材料的化学成分进行特殊的、可重复的控制。这种精确性可生产出具有定制成分和所需性能的合金,从而提高整体工艺效率和产品质量。

-

卓越的工艺控制: VIM 可独立控制压力、温度和感应搅拌,提供无与伦比的工艺控制。这种灵活性允许针对每种合金成分开发优化的熔炼方法,进一步提高生产材料的性能和一致性。

除了环境效益之外,真空感应炉的优势还体现在对各种金属和合金的加工上:

- 提高纯度: 真空感应炉没有空气和炉渣污染,有助于生产相对纯净的高性能合金。

- 气体去除: 在真空条件下运行可减少熔化钢和合金中的气体含量,从而使材料的气体浓度更低,性能更好。

- 防止氧化: 在真空环境中加工金属可降低氧化风险,保持加工材料的完整性。

- 杂质蒸发: 铅(Pb)和铋(Bi)等杂质在真空中更容易蒸发,有利于在熔炼过程中净化材料。

总之真空感应熔炼炉 为生产具有卓越性能特点的高纯度材料提供了全面的解决方案,同时还可减轻环境污染并确保工艺效率。