真空热处理炉简介

定义和应用

真空热处理是一种复杂的工艺,它将真空技术与传统的热处理方法相结合,全部在真空环境中进行。这种先进技术可用于执行各种热处理工艺,包括淬火、退火、回火和渗碳等。

在真空热处理中,由于大气中没有氧气,因此可以防止氧化和脱碳,而这是传统热处理方法中常见的问题。这样可以获得更清洁的表面光洁度,并保持材料性能的完整性。此外,受控环境还能实现精确的温度管理,减少热应力,提高处理后部件的整体机械性能和使用寿命。

真空热处理的应用横跨众多行业,从航空航天、汽车到电子和医疗设备,在这些行业中,保持材料的精确质量和性能至关重要。通过消除与传统方法相关的风险,真空热处理为满足现代制造业的严格要求提供了一个卓越的替代方案。

真空热处理的优点

真空热处理具有众多优势,是各行各业的首选。最显著的优点之一是消除了氧化、脱碳和渗碳现象,确保处理过的材料表面保持原始状态。这种表面净化不仅能提高工件的美观度,还能减少对额外清洁工序的需求,从而为制造商节省时间和金钱。

此外,真空热处理还能大大减少传统热处理方法中常见的热应力问题。通过最大限度地减少热应力,该工艺有助于保持金属工件的机械性能,如延展性、抗疲劳性和韧性。这种保护对于延长部件的使用寿命至关重要,使其在要求苛刻的应用中更加耐用可靠。

另一个显著优势是对热处理参数的更好控制。在真空环境中,没有空气可以防止污染,从而可以精确控制加热和冷却周期。这种细致入微的控制使制造商能够根据特定材料定制处理过程,从而提高硬度、强度和其他所需的特性。加热和冷却的均匀性还能最大限度地减少变形,特别是在具有复杂几何形状的部件中,从而确保尺寸稳定性和精度。

此外,真空热处理还能提高表面硬度和耐磨性。受控的加热和冷却循环优化了材料的结晶结构,使表面更坚硬,更能承受磨损。这种硬度的提高对于航空航天和汽车等对耐用性和使用寿命要求较高的应用领域尤为有利。

总之,真空热处理不仅解决了传统方法的局限性,而且还引入了一些有助于提高材料性能的改进措施。从表面净化、降低热应力到改善机械性能和耐磨性,真空热处理的好处是多方面的,使其成为现代制造业中不可或缺的工艺。

真空热处理炉的操作细节

水冷设备

在真空热处理炉中,有几个关键部件需要使用水冷装置来保持运行的完整性和安全性。这些部件包括炉壳、炉盖和电加热元件。这些水冷装置的主要功能是有效散热,从而防止热变形并确保炉子的结构稳定性。

水冷系统对真空热处理炉的使用寿命和可靠性至关重要。通过在这些关键部件周围持续循环水,这些设备可以有效地控制温度梯度,否则可能会导致材料降解。这种冷却机制不仅能防止部件过热,还能确保炉子在安全温度范围内运行,从而提高整体运行安全性。

此外,在真空热处理炉中使用水冷装置尤其有利于保持淬火、退火和回火等工艺所需的精确温度控制。这些系统提供的持续冷却有助于实现均匀的热分布,这对热处理工艺的质量和一致性至关重要。

总之,水冷设备在真空热处理炉设置中发挥着至关重要的作用,可确保关键部件保持完好无损,并维护操作安全。其高效的散热能力大大提高了真空炉的整体性能和耐用性。

低电压和高电流

为防止发生辉光放电和电弧放电,真空热处理炉中的电加热元件在低电压和高电流条件下运行。这种运行模式对于在真空环境中保持加热过程的完整性和效率至关重要。

| 放电类型 | 说明 | 防止方法 |

|---|---|---|

| 辉光放电 | 以微弱发光为特征的低压放电。 | 在低电压和高电流下运行。 |

| 电弧放电 | 一种高强度放电,可对设备造成严重损坏。 | 保持低电压和高电流条件。 |

在这些特定的电气条件下运行,可大大降低有害放电的风险,确保加热元件的安全和使用寿命。这种方法不仅能保护设备,还能提高真空热处理工艺的整体可靠性和性能。

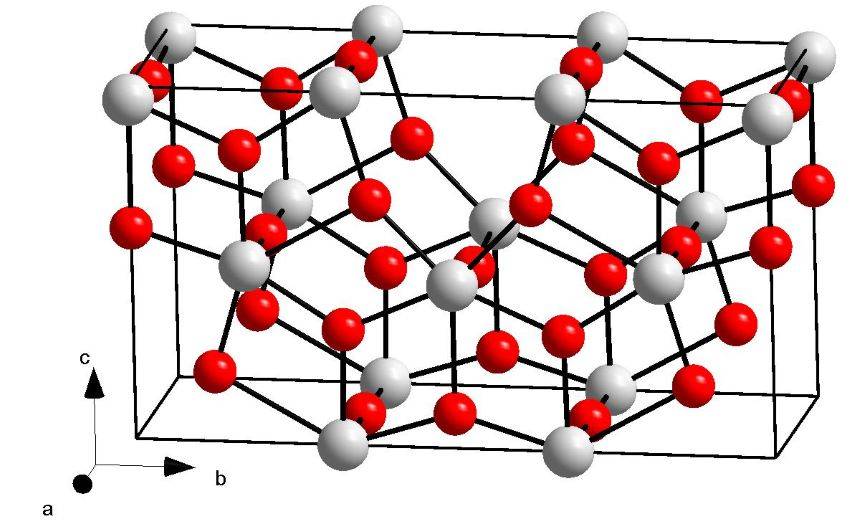

加热和绝缘材料

在建造真空热处理炉时,加热和隔热材料的选择对于确保炉子能够承受极端温度和保持运行完整性至关重要。钽、钨、钼和石墨等材料因其优异的耐高温性和低蒸汽压而被特别选用。这些特性使这些材料能够在真空环境中有效发挥作用,而传统材料则会在真空环境中失效。

不过,这些材料也并非没有挑战。一个明显的缺点是,它们在暴露于大气条件下时容易氧化。这种氧化会导致材料的结构完整性和运行效率下降。为减轻这一问题,这些材料通常与保护涂层一起使用,或用于炉子的某些部分,在运行期间与大气隔离。

| 材料 | 耐高温 | 低蒸汽压 | 氧化敏感性 |

|---|---|---|---|

| 钽 | 高 | 低 | 中等 |

| 钨 | 极高 | 极低 | 高 |

| 钼 | 高 | 低 | 高 |

| 石墨 | 高 | 极低 | 高 |

上表重点介绍了真空热处理炉所用主要材料的主要特性。虽然每种材料都具有独特的优势,但它们共同的易氧化性突出表明了在热处理过程中保持真空环境的重要性。这不仅能确保炉子部件的使用寿命,还能确保热处理结果的质量和一致性。

真空密封

严格的真空密封不仅是一项技术要求,也是保持熔炉工作真空的关键操作要求。这可确保热处理过程的质量和一致性。炉内的真空环境可防止氧化、脱碳和其他传统空气炉加热方法中常见的表面缺陷。

为此,我们采用了专门的密封材料和技术。其中包括高性能弹性密封件和金属垫圈,它们可以承受真空操作中的高温和高压。此外,密封部件的定期维护和检查对于防止泄漏和保持真空的完整性至关重要。

此外,真空密封系统还必须与先进的真空泵和监控装置相结合。这些工具有助于维持所需的真空度,确保炉子在最佳压力范围内运行,以适应各种热处理工艺。这种集成不仅能提高真空炉的效率,还能延长密封组件的使用寿命,从长远来看降低了运行成本。

自动化

真空热处理炉的高度自动化对于确保精确、及时地执行加热、冷却和淬火等关键工艺至关重要。这种自动化水平不仅能最大限度地减少人为错误,还能优化这些过程的效率和一致性。

真空热处理自动化的主要优势

- 精确控制:自动化系统可精确控制温度、压力和处理时间,确保每个热处理周期都符合严格的质量标准。

- 及时执行:自动化可确保热处理过程的每个阶段都在最佳时间范围内执行,防止延误并确保及时完成每个周期。

- 减少操作员错误:自动化减少了人工干预的需要,从而大大降低了人为错误的风险,这在淬火和退火等高风险工艺中尤为不利。

自动化功能及其影响

| 特点 | 影响 |

|---|---|

| 可编程逻辑控制器 (PLC) | 实现对加热和冷却循环的精确控制。 |

| 实时监控 | 提供持续监控,以便立即进行调整。 |

| 数据记录 | 记录工艺参数,便于质量控制和分析。 |

真空热处理炉的自动化是现代制造业的基石,它集可靠性、效率和精确性于一身,是生产高质量部件的关键。

与传统热处理方法的比较

空气炉中的氧化和脱碳

传统空气炉加热过程存在氧化和脱碳等问题,严重影响了处理材料的质量。氧化 金属表面与空气中的氧气发生反应,形成一层氧化物。这不仅会降低表面光洁度,还会减小材料厚度,导致尺寸不准确。脱碳脱碳是指钢材表层的碳流失,这会削弱材料的强度并改变其机械性能。

这些表面缺陷需要额外的加工步骤,如打磨或再渗碳,以恢复材料的完整性。这不仅增加了生产时间,还增加了总成本。此外,反复的加热和冷却循环会产生热应力,可能导致裂缝和其他结构缺陷。

相比之下,真空热处理炉通过在受控的无氧环境中运行来缓解这些问题。这样就不会产生氧化、脱碳或渗碳现象,确保处理后的材料保持原有的性能和尺寸。真空热处理的优点不仅限于表面质量,还包括改善机械性能和延长使用寿命,使其成为传统空气炉方法的优越替代品。