您以前见过这种情况。一批精心设计、加工和清洁过的组件被送入钎焊炉。热处理曲线运行完美。几个小时后,零件被取出,开始进行检查。结果并非是牢固、干净的接头,而是发现有空隙、流动不完全,甚至更糟,装配件变形。整批零件现在都成了昂贵的废料,您的项目时间表又一次受挫。

为什么这种情况会一再发生?这是一个令人极其沮丧的问题,困扰着即使是最有经验的工程团队。

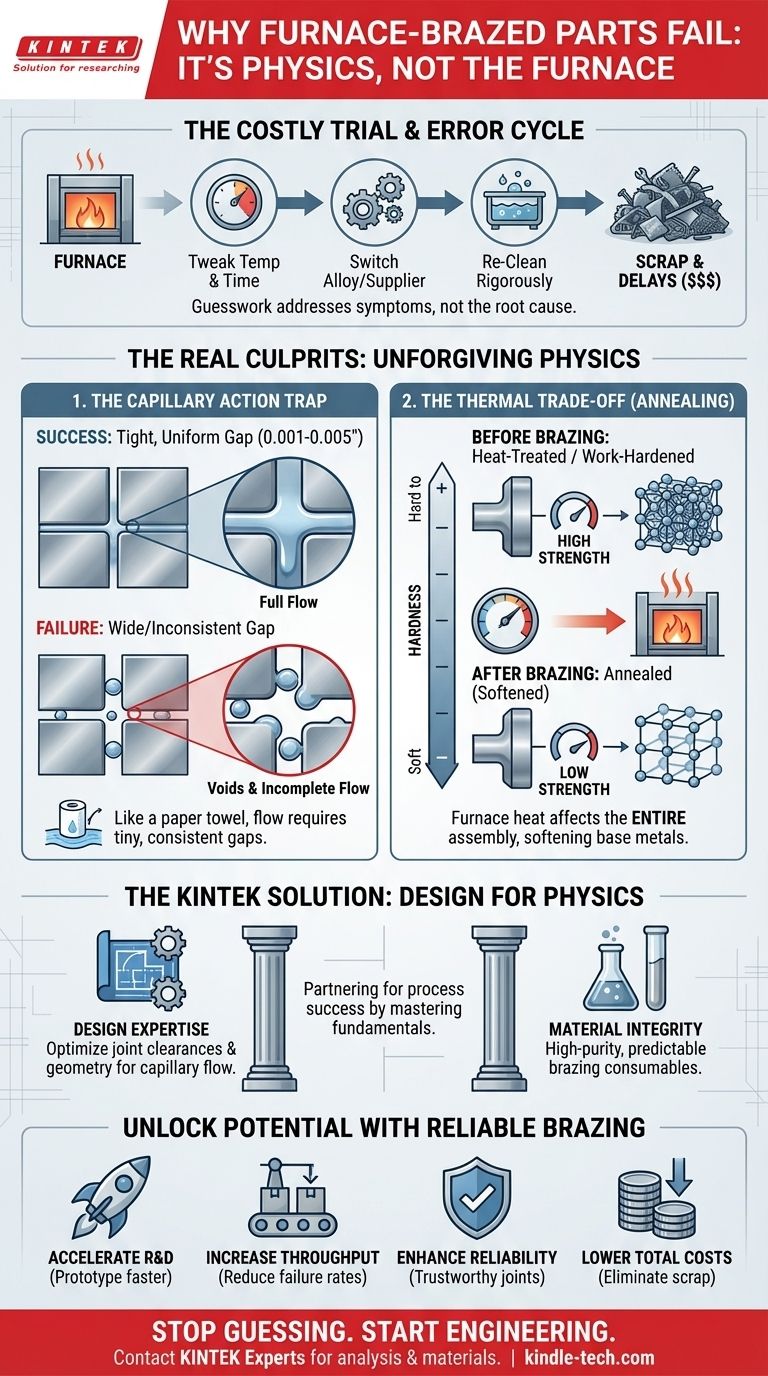

试错的昂贵循环

当炉钎焊失败时,故障排除的混乱就开始了。这是一个熟悉的模式:

- “我们来调整一下炉温。” 您会调整升温速度或峰值温度下的时间,希望微小的改变能解决流动问题。

- “也许是钎料合金的问题。” 您会换用不同的填充金属或不同的供应商,怀疑材料本身有问题。

- “零件一定不够干净。” 在下一次运行之前,您会实施更严格、更耗时的清洁规程。

有时,其中一项更改似乎奏效了,让您获得了一批成功的零件。但很快,不一致性又会卷土重来。这种猜测的循环不仅令人沮丧;它还会带来严重的商业后果。每一批失败的零件都会浪费数千美元的高精度加工零件、专用材料和能源成本。项目截止日期被错过,产品发布被推迟,您的团队对关键制造过程的信心也随之动摇。

核心问题在于,这些“解决方案”仅仅是在解决表面症状。真正的病根在于更深处,根植于该过程的基本物理原理。

真正的罪魁祸首:两条不容忽视的物理定律

炉钎焊之所以失败,并非因为炉子有缺陷或合金不好。它之所以失败,是因为装配的设计忽略了两项不可妥协的物理原理。这是一个能带来完美,但绝不容许丝毫差错的过程。

毛细作用陷阱:为何“差不多就行”会失败

炉钎焊完全依赖于一种称为毛细作用的现象,将熔化的填充金属吸入接头。想想纸巾如何能瞬间将水吸入其纤维。这之所以有效,是因为纤维之间的间隙极其微小且均匀。

同样的规则也适用于您的零件。

- 真相: 要想毛细作用起作用,您的两个零件之间的间隙(或间隙)必须非常紧密且均匀——通常在 0.001 到 0.005 英寸(0.025 到 0.127 毫米)之间。

- 失败: 如果间隙太宽、不均匀或呈锥形,毛细作用力就会失效。熔化的合金只会停留在原地或部分流动,留下空隙并形成薄弱、不可靠的接头。

调整炉温无法迫使液态金属违背物理定律,跨越宽阔的间隙。问题不在于热量;而在于几何形状。

热量权衡:给予的热量也会带走

炉子本质上会将整个装配加热到钎焊温度,而不仅仅是接头区域。这对您的基材会产生巨大且不可避免的影响。

- 真相: 如果您的零件经过热处理或加工硬化以赋予其特定的强度和硬度,那么钎焊循环几乎肯定会退火它们。退火是一个软化金属的过程,有效地消除了先前硬化处理的好处。

- 失败: 您可能会得到一个完美的钎焊接头,但零件本身现在太软,无法满足产品的性能要求。零件在现场失效并非发生在接头处,而是因为基材失去了强度。

这不是过程中的缺陷;这是固有的权衡。您必须在知道这种软化会发生的情况下设计您的零件。

为物理学而设计,而非猜测的解决方案

一旦您明白成功的钎焊是在零件进入炉子之前就已决定的,前进的道路就变得清晰了。您必须将重点从调整工艺转移到完善设计和准备工作。

要有效地做到这一点,您需要一种尊重这些物理定律的方法。这需要两个关键要素:

- 设计专业知识: 能够设计出具有精确、均匀间隙以及能正确固定填充金属的特征的接头。

- 材料完整性: 能够获得高纯度、完全一致的钎焊耗材,这些耗材每次都能以可预测的方式运行。

这正是 KINTEK 不仅仅是实验室耗材供应商,更是您工艺成功的合作伙伴的原因。我们的价值建立在帮助您掌握基本原理之上。我们不仅提供高纯度的钎料合金、焊膏和预成形件,以确保可预测的毛细作用流动,还提供专家指导,帮助您从一开始就为成功的、可重复的钎焊设计您的组件。我们的产品不仅仅是材料;它们是确定性的工具,旨在与物理定律协同工作,而不是与之对抗。

超越故障排除:可靠的钎焊能解锁什么

当您停止与不一致的结果作斗争时,您终于可以利用炉钎焊的预期目的:大规模生产卓越的产品。从被动应对转向主动方法,可以为您的业务解锁巨大的新潜力。

您的团队不必再花费资源检查和返工失败的零件,而是可以:

- 加速研发: 自信地试制以前风险过高的复杂多组件装配。

- 提高生产吞吐量: 大幅降低故障率,将浪费的产能转化为可发货的产品。

- 提高产品可靠性: 提供具有始终牢固、气密密封接头的零件,从而赢得客户的信任。

- 降低总成本: 消除报废材料、浪费的人工和生产延误带来的巨大开销。

简而言之,当您从根本上解决钎焊问题时,您就能将一个长期令人沮丧的根源转变为竞争优势。

停止让对物理学的误解决定您的生产计划和预算。是时候从应对技术难题转向实现您的战略目标了。如果您准备好为您的关键项目实现一致、可靠的钎焊结果,我们的团队将竭诚帮助您分析您的设计并选择最适合该工作的材料。联系我们的专家。

图解指南