这是许多材料科学家和实验室经理都熟悉的场景。经过数日的精心准备,您打开真空炉,期待着一个经过完美处理的组件。然而,您找到的不是您期望的坚固、精炼的部件,而是一堆昂贵的废料——变形、易碎,或者微观结构完全有缺陷。您遵循了温度指南,那么问题出在哪里呢?

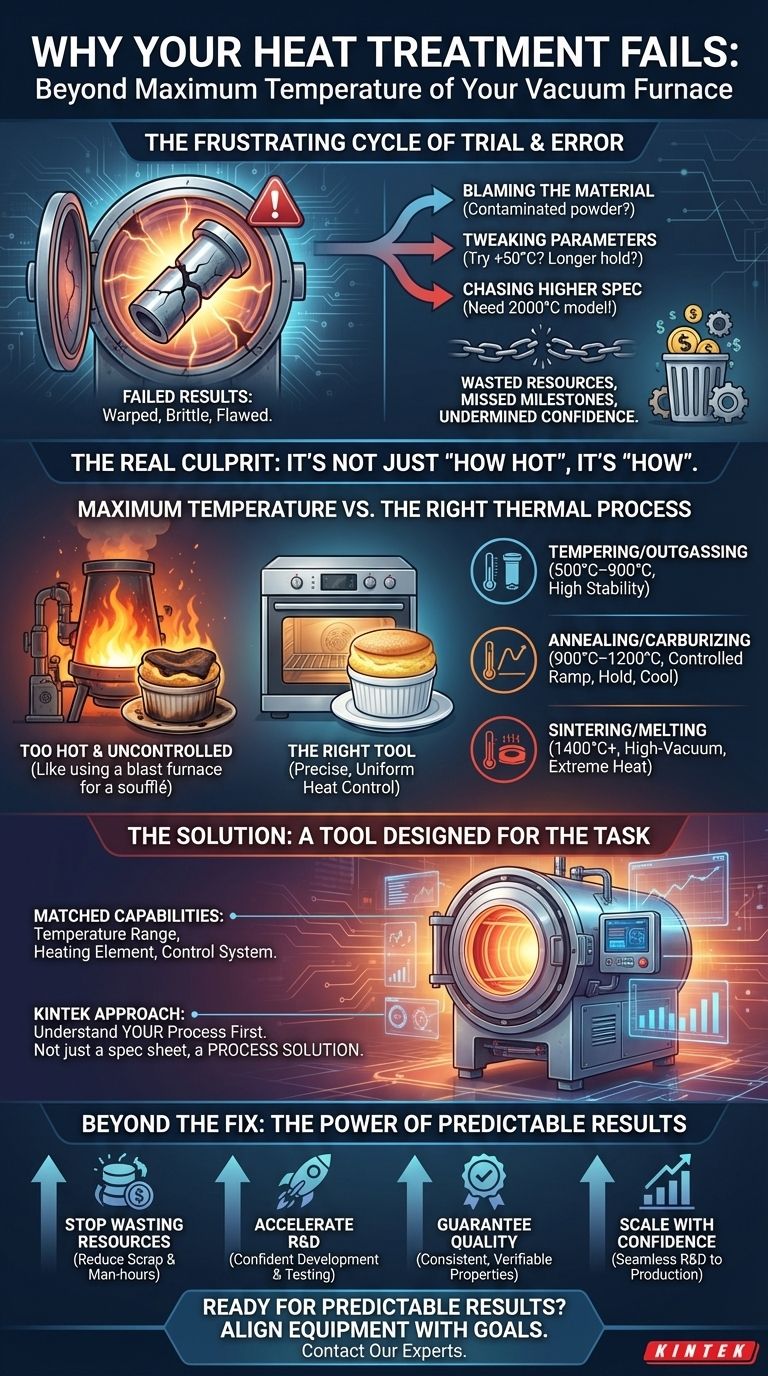

令人沮丧的试错循环

如果这个场景让您感同身受,您并不孤单。在无数的先进实验室中,当热工艺失败时,团队们都陷入了令人沮丧的猜测循环。常见的反应是可以预料的:

- 归咎于材料:“也许这批合金粉末被污染了。”

- 调整参数:“下次我们试试将温度提高 50°C 吧,”或者“也许我们在高温下停留的时间太长了。”

- 追求更高的规格:“我们目前的炉子最高只能达到 1400°C。我们必须需要一个 2000°C 的型号才能做好。”

这些不仅仅是学术练习;它们具有严重的商业后果。每一次失败的运行都直接转化为浪费高价值的材料,从定制合金到先进陶瓷。这意味着研发里程碑的延误,推迟产品发布,并侵蚀竞争优势。最重要的是,它会削弱信心。当您最关键的制造步骤不可预测时,您如何保证产品质量?

这种失败的循环仍在继续,因为这些“解决方案”只解决了表面问题,而没有解决根本原因。

真正的罪魁祸首:不只是“多热”,而是“如何”

转折点在于,您将核心问题从“我的炉子能有多热?”转变为“我的材料需要什么样的热工艺?”真空炉不仅仅是一个烤箱;它是一个执行特定冶金配方的精密仪器。

根本的错误在于假设更高的最高温度总是更好。事实是,不同的工艺是由完全不同的热曲线激活的。

最高温度 vs. 正确的热工艺

这就像烹饪一样。您不会用一个为冶炼铁设计的冲天炉来烘烤精致的舒芙蕾。即使冲天炉“更热”,它也缺乏任务所需的精确、温和和均匀的控温能力。同样的原理也适用于材料科学:

- 回火或脱气:这些工艺需要较低的、持续的温度(例如 500°C - 900°C),并具有高稳定性,以释放内部应力或去除残留气体,而不会改变材料的核心结构。为极端高温设计的炉子在较低范围内可能难以维持精确控制。

- 退火或渗碳:这些工艺依赖于精心控制的升温、在精确的中温(例如 900°C - 1200°C)下长时间保温,以及通常特定的冷却速率,以实现所需的晶粒结构和硬度。

- 烧结或熔化:这些先进的应用确实需要高温(1400°C 至 2000°C 以上)来熔合粉末金属或熔化高性能合金。

常见的“解决方案”之所以失败,是因为它们忽略了这一原理。随意调整温度就像猜测蛋糕的烘烤时间。为低温工艺购买具有过高温度能力的炉子是一种昂贵的工具与任务不匹配,常常牺牲了您实际需要的精细控制。

解决方案:为任务而设计的工具,而不仅仅是规格表

要打破这种失败的循环,您需要一个其能力——温度范围、加热元件材料和控制系统——与您的应用精确匹配的炉子。这正是合适的设备,在专业知识的指导下,变得具有变革性。

炉子不仅仅是商品;它是工艺解决方案的体现。一个真正有效的炉子是基于对这些热原理的深刻理解而设计的。

- 对于标准合金的退火,理想的工具是能够在 500°C 至 1400°C 范围内提供卓越温度均匀性和稳定性的炉子,由复杂的 PID 或 PLC 控制器控制。

- 对于先进陶瓷的烧结,解决方案是专业的耐高温炉,可能带有石墨加热元件和绝缘材料,能够在保持清洁、高真空环境的同时达到 2200°C。

在 KINTEK,我们不仅仅销售实验室设备;我们提供合适的工具来完成工作。我们的方法建立在首先了解您的工艺的基础上。我们帮助您浏览规格,找到一款不仅能提供热量,还能满足您应用所需的精确、可重复热控的炉子。

超越修复:可预测结果的力量

当您最终拥有了合适的工具时,一切都会改变。困扰您工作的挥之不去的疑虑消失了,取而代之的是可预测性带来的信心。

这才是真正的创新开始的地方。通过可靠且可重复的热工艺,您可以:

- 停止浪费资源:大幅减少材料报废和浪费的人力时间,将预算和团队解放出来从事更有价值的工作。

- 加速研发:自信地开发新材料并突破性能极限,知道您的设备是一个稳定的常数,而不是一个令人沮丧的变量。

- 保证质量:每次都能交付具有一致、可验证性能的组件,从而赢得客户和利益相关者的信任。

- 自信地扩展:从成功的研发流程顺利过渡到中试生产,知道结果是可转移的。

解决这个长期存在且令人沮丧的问题,不仅仅是修复一个技术问题;它能释放您实验室在发现和增长方面的全部潜力。

您的工作太重要了,不容许猜测。如果您厌倦了不可预测的结果,并准备实施一个您可以信赖的热工艺,那么是时候让您的设备与您的目标保持一致了。让我们团队帮助您超越规格表,实现您工作所需的、可预测的高质量成果。联系我们的专家。

图解指南