是的,绝对可以。 虽然化学气相沉积 (CVD) 因沉积多晶硅等半导体材料而闻名,但它也是一种强大且广泛使用的工业工艺,用于沉积高纯度、高性能的纯金属和金属化合物薄膜。该技术的独特优势使其在先进应用中,尤其是在微电子领域,变得不可或缺。

使用 CVD 沉积金属的核心优势不仅在于它可以做到,更在于它如何做到。与物理方法不同,CVD 是一种化学工艺,擅长均匀涂覆复杂的、三维表面,这使其成为现代技术不可或缺的一部分。

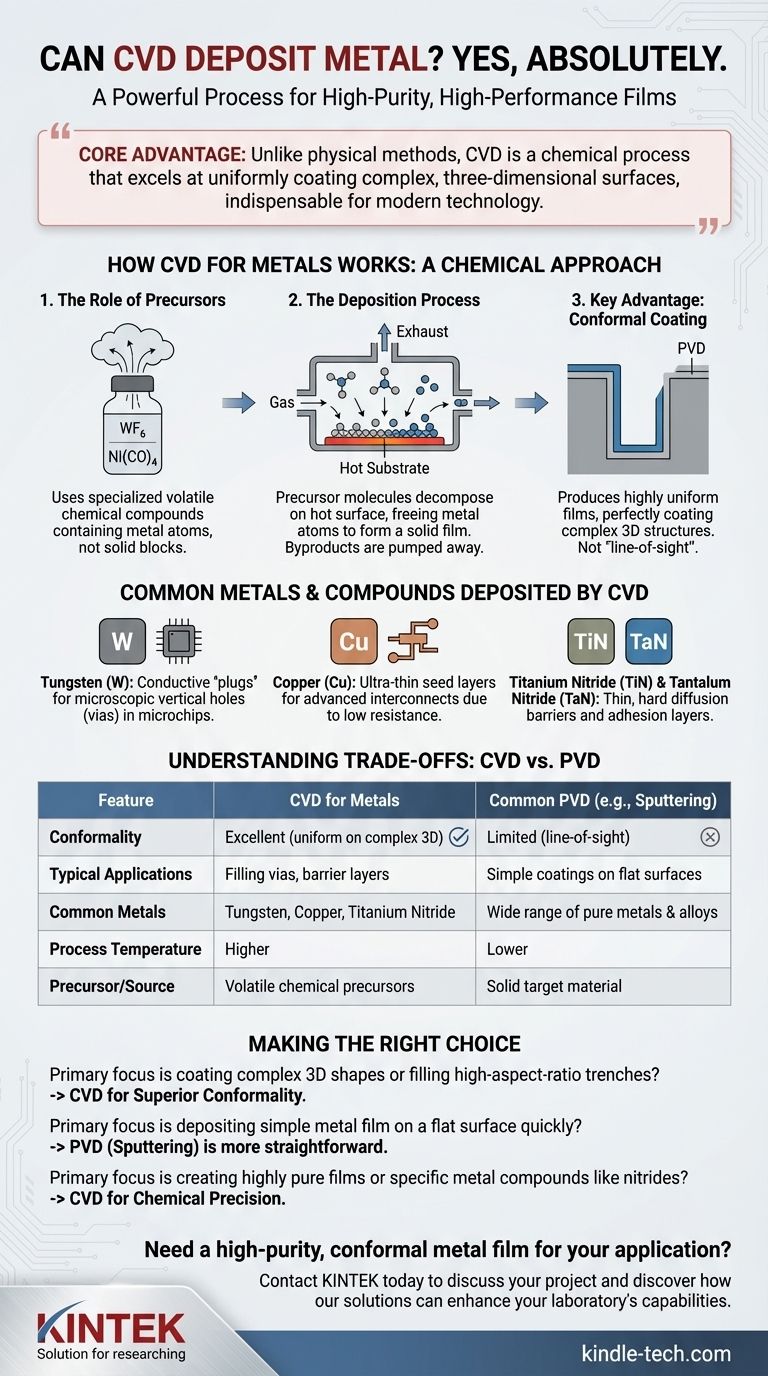

金属 CVD 的工作原理:一种化学方法

前驱体的作用

CVD 不使用固体金属块作为其来源。相反,它使用挥发性前驱体——一种含有您想要沉积的金属原子的特殊化合物。

这些前驱体通常是具有高蒸气压的气体或液体。常见的例子包括金属卤化物(如六氟化钨,WF₆)、金属羰基化合物(如四羰基镍,Ni(CO)₄)和各种有机金属化合物。

沉积过程

该过程是一个受控的化学反应。金属前驱体气体被引入反应室,其中包含要涂覆的物体,称为衬底,衬底被加热到特定温度。

在热表面上,前驱体分子分解或与其他气体反应。这种反应会破坏化学键,释放出金属原子,然后这些原子沉积到衬底上形成固体薄膜。前驱体分子的其余部分(副产物)作为废气被泵出。

关键优势:共形涂层

由于沉积发生在围绕衬底的气相中,CVD 不是一种“视线”工艺。这使得它能够生产高度共形的薄膜。

共形薄膜具有均匀的厚度,完美地涂覆每个表面,包括深沟槽或复杂 3D 结构的底部和侧壁。这是物理沉积方法常常无法实现的关键能力。

CVD 沉积的常见金属和化合物

虽然许多金属可以通过 CVD 沉积,但有几种是半导体行业的基石。

钨 (W)

钨是 CVD 沉积最常见的金属之一。它用于制造导电“插头”,填充微芯片中连接不同电路层的微小垂直孔(通孔)。它完美填充这些高深宽比特征的能力是 CVD 强大功能的典型例子。

铜 (Cu)

铜取代铝成为先进微芯片中主要的互连材料,因为它具有较低的电阻率。CVD(以及相关技术 ALD)用于沉积超薄、共形的铜籽晶层,然后通过另一个工艺填充大部分铜。

金属化合物:阻挡层和粘附层

通常,目标不是纯金属,而是特定的金属化合物。CVD 在这方面表现出色。

氮化钛 (TiN) 和 氮化钽 (TaN) 被沉积为极薄的扩散阻挡层。这些层可防止铜等金属迁移到周围的硅中,这会破坏器件。这些氮化物薄膜坚硬、化学稳定且导电。

了解权衡:CVD 与 PVD

CVD 并不是沉积薄膜的唯一方法。它经常与物理气相沉积 (PVD) 进行比较,PVD 包括溅射和蒸发等技术。

薄膜质量和共形性

与 PVD 相比,CVD 通常生产的薄膜具有更高的纯度、更好的密度和明显更优越的共形性。如果您需要均匀涂覆复杂形状,CVD 通常是唯一可行的选择。

工艺复杂性和安全性

CVD 工艺可能更复杂且昂贵。它们需要更高的温度,并涉及可能具有剧毒、腐蚀性或易燃性的前驱体化学品和副产物,这需要复杂的安全和处理协议。

材料可用性

PVD 在沉积各种纯元素和合金方面更具通用性,因为您可以简单地使用该材料的固体靶材。CVD 受限于合适的挥发性前驱体的可用性,为新材料开发新的 CVD 工艺可能是一项重大的研发工作。

为您的目标做出正确选择

在 CVD 和其他方法之间做出选择完全取决于您应用的技术要求。

- 如果您的主要重点是涂覆复杂的 3D 形状或填充高深宽比的沟槽: CVD 是卓越的选择,因为它具有无与伦比的共形性。

- 如果您的主要重点是快速、低温地在平面上沉积简单的金属薄膜: 溅射等 PVD 技术通常更简单且更具成本效益。

- 如果您的主要重点是制造高纯度薄膜或用于阻挡层的特定金属化合物(如氮化物): CVD 提供实现所需薄膜结构和性能所需的化学精度。

最终,您的选择取决于您的优先事项是共形性的几何挑战还是物理沉积的材料简单性。

总结表:

| 特征 | 金属 CVD | 常见 PVD(例如,溅射) |

|---|---|---|

| 共形性 | 极佳(在复杂 3D 形状上均匀) | 有限(视线) |

| 典型应用 | 填充通孔、阻挡层(TiN、TaN) | 平面上的简单涂层 |

| 常见金属 | 钨 (W)、铜 (Cu)、氮化钛 (TiN) | 各种纯金属和合金 |

| 工艺温度 | 较高 | 较低 |

| 前驱体/源 | 挥发性化学前驱体 | 固体靶材 |

您的应用需要高纯度、共形金属薄膜吗?

选择正确的沉积技术对于您项目的成功至关重要。KINTEK 的专家专注于先进的实验室设备,包括 CVD 和 PVD 系统,以满足您在微电子、半导体和先进材料方面的特定研究和生产需求。

我们可以帮助您确定 CVD 是否是解决您金属沉积挑战的正确方案,确保卓越的薄膜质量和性能。

立即联系 KINTEK 讨论您的项目,了解我们的解决方案如何提升您实验室的能力。

图解指南