是的,渗碳从根本上改变了钢件的尺寸。该过程将碳引入表面,并涉及随后的热处理(淬火),这会改变钢的微观结构,导致可预测的膨胀和潜在的变形。这种尺寸变化并非偶然,而是产生坚硬、耐磨表面的冶金转变的固有结果。

核心问题不是尺寸是否会改变,而是如何管理这种改变。渗碳会导致体积膨胀和应力,因此需要规划后处理加工,例如磨削,以达到最终公差。

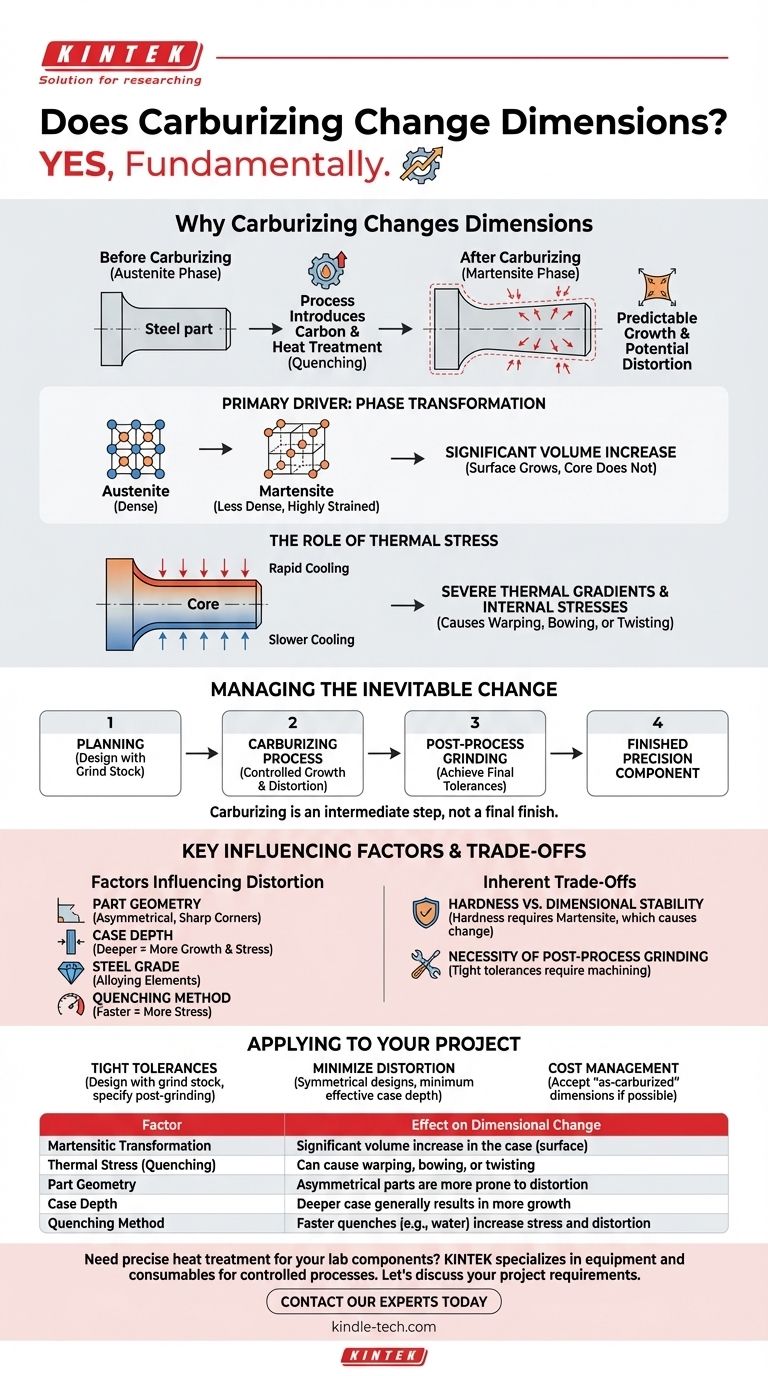

渗碳为何会改变尺寸

渗碳过程中的尺寸和形状变化并非由单一因素引起,而是由化学和热效应的综合作用导致。了解这些驱动因素是预测和控制结果的关键。

主要驱动因素:相变

尺寸变化最主要的原因是马氏体转变。在淬火过程中,高碳钢表面(表层)快速冷却,并从一种称为奥氏体的致密结构转变为一种密度较低、高度应变的结构,称为马氏体。

这种从奥氏体到马氏体的转变会导致显著的体积增加。由于这种转变仅发生在富碳的表层,因此零件表面会实际膨胀,而较软的低碳核心则不会。

热应力的作用

淬火固有的快速冷却会产生严重的热梯度。表面冷却和收缩的速度远快于核心,从而产生强大的内应力。

这些应力会导致零件翘曲、弯曲或扭曲。最终形状是马氏体形成引起的体积膨胀与冷却引起的热收缩之间“斗争”的结果。

碳吸收的影响

简单地将碳原子扩散到铁晶格中会导致轻微膨胀。虽然这有助于整体膨胀,但与随后淬火过程中相变引起的体积增加相比,其影响微乎其微。

预测和管理变化

虽然尺寸变化不可避免,但其幅度和性质是可以控制的。需要“为后处理操作留出大量余量”的说法强调,管理这种变化是制造过程的标准组成部分。

影响变形的关键因素

- 零件几何形状:不对称零件,或具有尖角和薄截面的零件,比简单、对称的形状更容易翘曲。

- 渗碳层深度:较深的渗碳层通常会导致更大的膨胀和更高的内应力。

- 钢材牌号:钢中的特定合金元素会影响其对渗碳和淬火的反应。

- 淬火方法:淬火的速度和均匀性直接影响热应力和变形的程度。例如,油淬比水淬的严重程度低。

固有的权衡

选择渗碳需要接受并规划其后果。对于高精度组件而言,它不是最终步骤。

后处理磨削的必要性

由于可预测的膨胀和潜在的变形,需要严格公差的零件必须在渗碳后进行加工。在热处理之前,零件上会特意留出一定量的“磨削余量”,以便之后去除。

过程控制与最终形状

正如参考文献中所述,要获得可重复的结果,需要“经验积累”。熟练的热处理工人可以控制过程以产生一致的膨胀和变形量,但他们无法消除它。这种一致性使得后处理加工具有可预测性和效率。

硬度与尺寸稳定性

渗碳的目的是制造极其坚硬的表面。这种硬度是通过形成马氏体来实现的,而马氏体正是导致最显著尺寸变化的转变。两者缺一不可。

如何将其应用于您的项目

您的策略必须从设计过程的一开始就考虑到尺寸变化。

- 如果您的主要重点是实现严格的最终公差:在所有关键表面上设计额外的材料(磨削余量),并指定渗碳后的磨削操作。

- 如果您的主要重点是最小化变形:尽可能设计对称零件,避免尖锐的内角,并为您的应用指定最小有效渗碳层深度。

- 如果您的主要重点是控制非关键零件的成本:考虑“渗碳态”尺寸是否可接受零件的功能,这可以消除后处理磨削的费用。

最终,您必须将渗碳视为一个中间制造步骤,而不是最终精加工。

总结表:

| 因素 | 对尺寸变化的影响 |

|---|---|

| 马氏体转变 | 表层(表面)体积显著增加 |

| 热应力(淬火) | 可能导致翘曲、弯曲或扭曲 |

| 零件几何形状 | 不对称零件更容易变形 |

| 渗碳层深度 | 渗碳层越深通常膨胀越大 |

| 淬火方法 | 淬火速度越快(例如水淬)会增加应力和变形 |

您的实验室组件需要精确的热处理吗?

渗碳是制造耐磨表面的强大工艺,但管理由此产生的尺寸变化对于成功至关重要。在 KINTEK,我们专注于提供受控热处理过程所需的实验室设备和耗材。我们的专业知识可帮助您规划后处理磨削并实现您的应用所需的严格公差。

让我们讨论您的项目要求。 立即联系我们的专家,确保您的热处理零件符合您的确切规格。

图解指南