清洁真空炉是一个系统的过程,不仅仅是简单的擦拭。它涉及检查和机械清洁内部腔室和夹具,然后进行“烧尽”或空载运行循环以蒸发残留污染物。此程序是更广泛维护策略的关键部分,旨在保护炉子并确保所加工零件的质量。

真空炉操作的核心挑战是管理污染。有效的清洁不是一次性任务,而是一种日常规范,对于实现高真空度、防止工件缺陷和最大限度延长炉子的使用寿命至关重要。

为什么炉子清洁度不容忽视

清洁的真空炉是任何成功热处理过程的基础。污染是主要敌人,直接影响性能、可靠性和最终产品的质量。

保护工艺完整性

炉内残留的油污、灰尘或氧化物等污染物在高温低压下会蒸发。这种现象被称为放气,可能导致这些污染物重新沉积到您的工件上。

这可能导致变色、表面瑕疵或金相性能受损,从而抵消在真空中加工的好处。

最大限度地提高真空性能

炉壁上的每种污染物都具有蒸汽压,并将增加真空泵必须处理的气体负荷。脏污的炉腔会持续放气,使得达到所需的高真空度变得更加困难和缓慢。

这会延长循环时间,增加能源消耗,甚至可能阻止炉子达到特定工艺所需的真空度。

延长组件寿命

某些污染物在高温下会发生化学反应。这些残留物会侵蚀炉子昂贵的内部组件,例如石墨或陶瓷绝缘材料以及金属加热元件。

随着时间的推移,这种化学侵蚀会导致降解、过早失效以及昂贵的维修和更换停机时间。

系统清洁程序

正确的清洁协议是有条不紊的,并侧重于清除污染物而不损坏敏感的炉子组件。请务必查阅您的炉子制造商的特定指南,并佩戴适当的个人防护设备 (PPE),包括手套和呼吸防护。

第 1 步:初始腔室检查

在炉子完全冷却并排气至大气后,首先进行彻底的目视检查。打开炉门,寻找明显的污染源。

常见的罪魁祸首包括脏污工艺产生的烟灰、指纹或受污染零件产生的油膜,以及前一批工件留下的小块金属或氧化物。

第 2 步:机械清洁

清洁热区的主要方法是机械清除。使用专用的高效空气过滤器 (HEPA) 吸尘器清除所有松散的灰尘和碎屑。

对于附着的薄膜或沉积物,请轻轻使用柔软的非金属刷子或研磨垫(如 Scotch-Brite™)。从上到下有条不紊地进行。特别注意加热元件支撑件和气体淬火喷嘴周围的区域。

第 3 步:清洁夹具和支架

工件网格、篮子和夹具通常是污染最严重的物品。将它们从炉中取出进行单独的、更彻底的清洁。这可以隔离最严重的污染,并防止其扩散到热区周围。

第 4 步:空载运行(烧尽循环)

机械清洁后,高温空载运行是最后也是最关键的一步。这涉及在真空中将空的、密封的炉子运行到高温。

此循环会蒸发任何残留的微观油膜或水蒸气,然后由真空泵系统将其清除。这有效地“烘烤”了炉子,使其异常清洁并为敏感工艺做好准备。

常见陷阱和应避免的事项

您如何清洁与清洁本身同样重要。一个错误就可能造成重大损害或危及未来的操作。

使用溶剂的危险

切勿在炉腔内使用液体清洁剂或挥发性溶剂。任何残留溶剂都将在下一个循环中成为巨大的放气源,污染真空泵和工件。

损坏敏感组件

清洁易碎组件时要格外小心。石墨绝缘材料易碎,容易损坏。钼加热元件在使用后可能会变脆。避免使用钢丝刷或过度用力,这可能会造成机械损坏。

忽视相关系统

清洁腔室只是解决方案的一部分。正如标准维护检查中指出的那样,您还必须检查真空泵油是否受到污染。脏油的蒸汽压会更高,限制了您的系统所能达到的极限真空度,无论腔室有多干净。

根据您的目标做出正确选择

您的清洁频率和强度应与您的特定操作需求相匹配。一刀切的方法效率低下。

- 如果您的主要重点是运行清洁工艺(例如,退火、回火): 定期的检查和轻度机械清洁,以及不那么频繁的烧尽循环,可能就足够了。

- 如果您运行具有高污染潜力的工艺(例如,真空渗碳、钎焊、加工油性零件): 实施严格且频繁的清洁计划,包括在敏感负载之间或在一定运行次数后强制进行烧尽循环。

- 如果您遇到抽气时间过长或真空度不佳的问题: 彻底的腔室清洁和烧尽循环应该是您的首要步骤,因为内部污染造成的放气是最可能的原因。

最终,将真空炉的清洁度视为工艺本身不可或缺的一部分,是获得一致、高质量结果的关键。

总结表:

| 清洁步骤 | 关键行动 | 目的 |

|---|---|---|

| 初步检查 | 目视检查烟灰、油膜和碎屑。 | 识别污染源。 |

| 机械清洁 | 使用 HEPA 吸尘器和软刷清除松散和附着的污染物。 | 清除物理碎屑而不损坏组件。 |

| 夹具清洁 | 单独拆卸和清洁网格、篮子和夹具。 | 将重度污染与主腔室隔离。 |

| 空载运行(烧尽) | 在真空中将空炉子运行到高温。 | 蒸发微观污染物以进行深度清洁。 |

利用 KINTEK 的专业知识最大限度地提高您的真空炉性能和使用寿命。 我们的专业实验室设备和耗材旨在支持您的维护需求,确保无污染的工艺和一致、高质量的结果。立即联系我们的团队,讨论我们如何帮助您优化热处理操作。

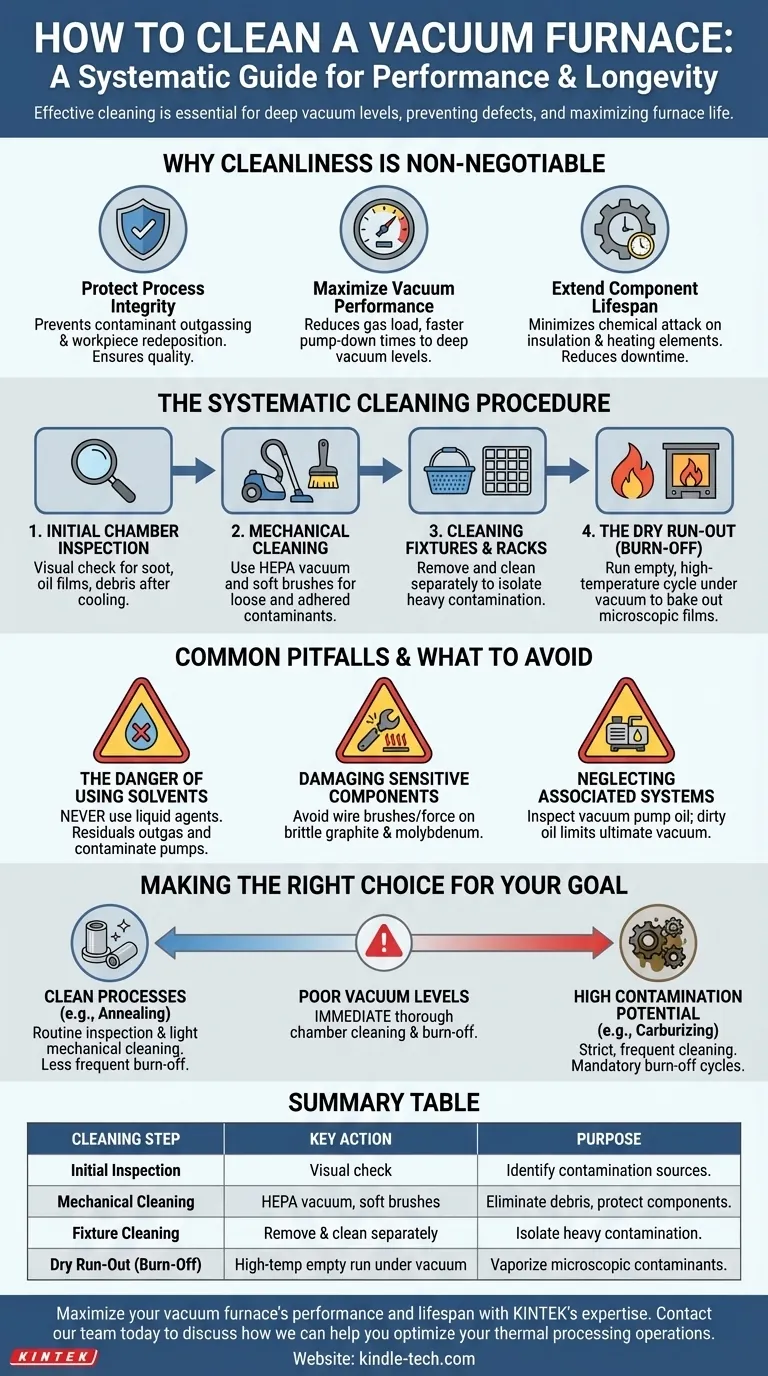

图解指南