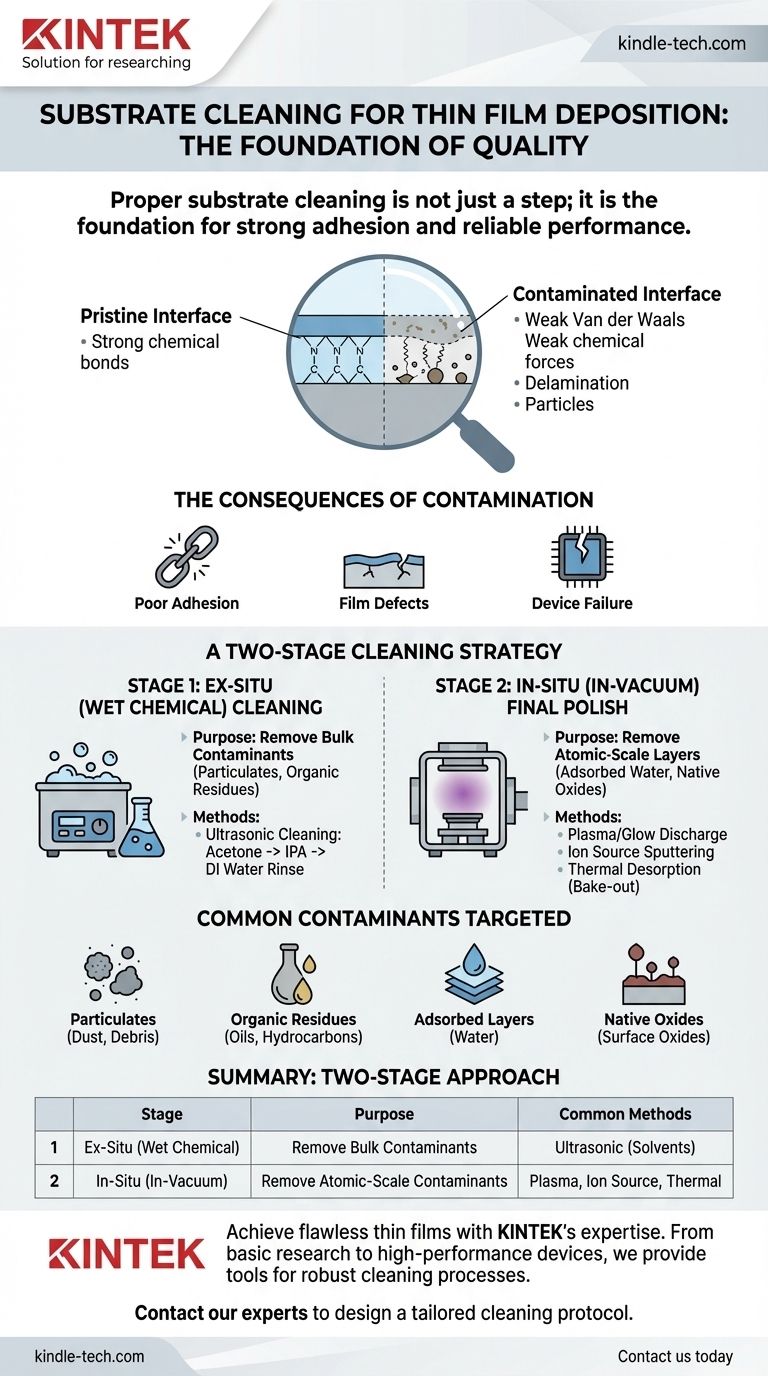

适当的衬底清洁并非初步步骤;它是高质量薄膜沉积的基础。 该过程通常涉及多阶段方法,首先是使用溶剂在超声波浴中进行原位外化学清洗,以去除大部分污染物。接下来是在真空腔内进行关键的原位清洗阶段,使用等离子体处理或离子源等方法,在沉积开始前去除最后一层原子级污染物。

衬底清洁是一个系统过程,旨在消除各种尺度的污染物,从可见的灰尘和油污到不可见的吸附水和原生氧化物单分子层。未能获得真正原始的表面是薄膜附着力差、性能不一致和器件失效的最常见原因。

原始表面的关键作用

要制造高完整性的薄膜,沉积的原子必须与衬底原子形成牢固、直接的键。任何介入的污染物层都会成为薄弱点,损害整个结构。

为什么清洁决定薄膜的成功

受污染的表面从根本上阻碍了薄膜的正确附着。沉积过程中的原子落在油、水或灰尘层上,而不是衬底本身,导致范德华力弱而不是强化学键。

这种附着力差是薄膜应力、剥落和分层的主要原因,从而导致器件或涂层的完全失效。

对薄膜性能的影响

污染物本质上是缺陷。它们会扰乱薄膜的均匀生长,导致其结构和密度不一致。

这些结构缺陷直接降低了薄膜的功能特性。对于光学涂层,这可能意味着透明度降低或反射率不正确。对于电子薄膜,这可能导致更高的电阻、短路或不可预测的性能。

敌人:常见污染物

清洁策略旨在针对四类主要污染物:

- 颗粒物: 灰尘、纤维和其他松散碎屑。

- 有机残留物: 操作产生的油污(指纹)、加工液和大气碳氢化合物。

- 吸附层: 主要是在环境湿度下迅速在任何暴露表面形成薄层的水分子。

- 原生氧化物: 许多材料(如硅或铝)暴露在空气中时自然形成的薄氧化物层。

两阶段清洁策略

有效的清洁方案是一套组合拳:腔室外的粗略清洁,然后是腔室内的原子级抛光。

第一阶段:原位外(湿化学)清洁

这是第一道防线,旨在去除大部分有机物和颗粒污染物。最常用的方法是超声波清洗。

衬底浸入一系列溶剂中——通常是丙酮,然后是异丙醇 (IPA),最后是去离子 (DI) 水。高频声波产生微小的空化气泡,将表面擦洗干净。

第二阶段:原位(真空内)最终抛光

衬底装入沉积腔并达到真空后,进行最后一次清洁,以去除残留的微观层。

等离子体或辉光放电清洗是一种常用技术。低压气体(如氩气或氧气)通过射频场被激发,产生等离子体。高能离子轻轻轰击表面,溅射掉最终的污染物。

离子源清洗提供了一种更受控的方法。专用离子枪产生聚焦的离子束,可以定向轰击衬底,以物理溅射掉污染物,甚至顽固的原生氧化物。

热脱附(预热)涉及在真空中加热衬底。这会“烘烤掉”吸附的水分子和其他挥发性污染物,然后通过真空泵将其去除。这通常与其他原位方法结合使用。

了解权衡

没有一种方法适用于所有情况。了解它们的局限性是设计稳健工艺的关键。

湿化学清洗的局限性

虽然对于去除大量污染物至关重要,但溶剂清洗绝不是最后一步。该过程本身可能会留下微量残留物,并且衬底一旦从去离子水中取出,就会立即被大气水蒸气重新污染。

等离子体和离子源的考虑

这些方法非常有效,但如果控制不当,可能会过于激进。高能离子轰击可能会对衬底的晶体结构造成损伤或植入离子,从而改变表面的性能。气体的选择也至关重要:氩气是惰性的,用于物理溅射;而氧气是反应性的,非常适合“灰化”(化学燃烧)有机残留物。

清洁不足的后果

跳过或执行不当的清洁协议直接导致低良率生产。由此产生的薄膜将遭受附着力差、分层以及不一致的电学或光学性能,最终增加成本并降低可靠性。

为您的应用做出正确选择

您的清洁策略必须与最终薄膜的敏感性相匹配。

- 如果您的主要重点是基础材料研究或非关键涂层: 彻底的超声波溶剂清洁,然后进行原位热预热以去除水分可能就足够了。

- 如果您的主要重点是高性能光学或电子设备: 多阶段工艺是不可避免的,需要超声波清洗,然后进行原位等离子体或离子源处理。

- 如果您的主要重点是去除顽固的原生氧化物(例如,在硅晶圆上): 原位氩离子源或射频等离子体处理是沉积前立即溅射掉氧化物的标准方法。

- 如果您的主要重点是确保去除所有有机残留物: 氧等离子体对于化学灰化任何残留的碳氢化合物污染物非常有效。

最终,以与沉积过程相同的精度处理衬底表面是实现可靠、高性能薄膜的关键。

总结表:

| 清洁阶段 | 目的 | 常用方法 |

|---|---|---|

| 原位外(湿化学) | 去除大部分污染物(油污、颗粒物) | 使用溶剂(丙酮、异丙醇、去离子水)进行超声波清洗 |

| 原位(真空内) | 去除原子级污染物(水、氧化物) | 等离子体处理、离子源溅射、热脱附 |

凭借 KINTEK 在衬底制备方面的专业知识,实现完美的薄膜。

您的薄膜性能始于衬底。污染是薄膜失效的主要原因,导致昂贵的返工和低良率。KINTEK 专注于实验室设备和耗材,为实验室需求提供工具和知识,以实现针对您的应用量身定制的稳健、可靠的清洁过程——从基础研究到高性能电子设备。

立即联系我们的专家,讨论您的具体衬底和沉积要求。我们将帮助您设计一个清洁协议,确保强大的附着力、一致的薄膜性能和最大的器件可靠性。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 电子束蒸发镀膜无氧铜坩埚和蒸发舟

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 用于层压和加热的真空热压炉