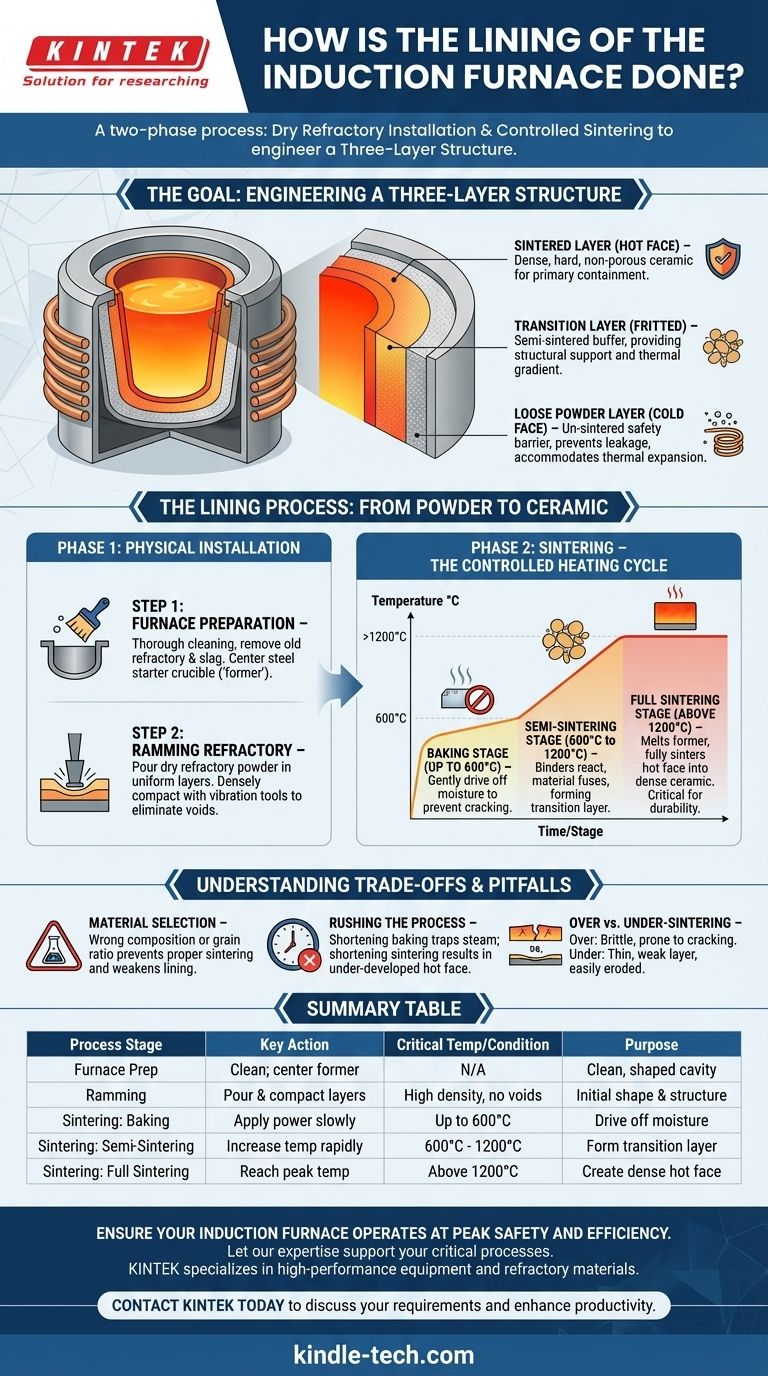

感应炉内衬是一个两阶段过程,包括仔细安装干式耐火材料,然后进行高度受控的加热过程,即烧结。此过程将松散的粉末转化为坚固的多层陶瓷坩埚,能够容纳极端温度下的熔融金属。

炉衬的最终目标不仅仅是填补空隙,而是在耐火材料内部设计一个特定的三层结构。成功完全取决于对物理安装和后续加热循环采取有纪律的、循序渐进的方法。

目标:设计三层结构

一个正确烧结的内衬不是一个均匀的块体。它被设计成具有三个不同的区域,每个区域都为安全性和寿命提供关键功能。

烧结层(热面)

这是最内层,直接与熔融金属接触。它被加热到成为致密、坚硬、无孔陶瓷的程度。该层为熔体提供主要容器。

过渡层(烧结层)

热面后面是半烧结区。耐火颗粒已熔合但尚未形成完全致密的陶瓷。该层充当关键缓冲层,提供结构支撑和热梯度。

松散粉末层(冷面)

最外层,最靠近感应线圈,保持为未烧结的粉末。这种松散的材料充当最终的安全屏障,防止任何潜在的金属泄漏到达线圈。它还适应炉子的热膨胀和收缩。

衬里过程:从粉末到陶瓷

实现三层结构需要一个细致的多阶段过程。它从耐火材料的物理安装开始,以关键的烧结循环结束。

步骤1:炉膛准备

在添加任何新材料之前,必须彻底清除炉膛中所有旧的耐火材料和炉渣。然后,将一个钢制启动坩埚,或称“成型器”,置于炉膛线圈的中心。该成型器将保持内衬的形状,并在第一次加热期间熔化。

步骤2:捣打耐火材料

干燥的耐火粉末,通常是用于黑色金属的二氧化硅基材料,分层均匀地倒在炉壁和钢制成型器之间。每层都使用专门的气动或电动振动工具进行致密压实,以确保高密度并消除空隙。

步骤3:烧结——受控加热循环

这是最关键的阶段,热量将捣打的粉末转化。它遵循精确的温度时间表。

-

烘烤阶段(高达600°C):缓慢施加功率以逐渐加热内衬。此阶段保持以轻轻排出材料中截留的任何大气水分。在此处加热过快会产生蒸汽,导致开裂。

-

半烧结阶段(600°C至1200°C):温度升高更快。在此范围内,耐火混合物中的粘合剂开始反应,材料开始熔合和硬化,形成过渡层。

-

完全烧结阶段(高于1200°C):炉子达到其最高操作温度。钢制成型器熔化,第一次加热完全烧结热面,形成致密的陶瓷层。此阶段的持续时间和峰值温度决定了关键烧结层的厚度和耐用性。

了解权衡和陷阱

内衬的成功对工艺变量高度敏感。失误可能导致使用寿命大幅缩短或灾难性故障。

材料选择的影响

耐火材料的化学成分和粒度分布并非可选细节。为您的应用使用错误的材料(例如,用于有色金属熔体的二氧化硅)或粒度比例不正确的产品将阻止适当的压实和烧结,从而导致内衬薄弱。

急于求成的危险

为了节省时间而缩短加热周期的诱惑是一个常见且代价高昂的错误。急于进行初始烘烤阶段会截留蒸汽,导致剥落和结构薄弱。缩短最终烧结阶段会导致热面发育不足,从而迅速侵蚀。

过烧结与欠烧结

最终烧结温度和时间直接影响硬质烧结层的厚度。

- 欠烧结会形成一层薄弱的层,很容易被熔融金属侵蚀。

- 过烧结会形成一层过厚且易碎的层,在热循环过程中容易出现深裂纹。

为您的目标做出正确选择

衬里过程必须以您的主要操作目标为导向。

- 如果您的主要关注点是安全性和寿命:严格遵守烧结时间表,以形成理想的三层结构,确保坚固的热面和保护性的松散粉末备用层。

- 如果您的主要关注点是熔体质量:确保在安装前炉子彻底清洁,并且只使用新鲜、未受污染的耐火材料,以防止杂质进入熔体。

- 如果您的主要关注点是操作效率:严格遵循制造商的文档程序,不得有任何偏差。捣打或烧结中的捷径将不可避免地导致过早失效和昂贵的停机时间。

最终,炉衬是您熔炼车间可靠性的核心,其完整性是工艺纪律的直接结果。

总结表:

| 工艺阶段 | 关键操作 | 临界温度/条件 | 目的 |

|---|---|---|---|

| 炉膛准备 | 清除旧耐火材料;定位钢制成型器 | 不适用 | 为新衬里创建清洁、成形的空腔 |

| 捣打 | 分层倾倒并压实干燥耐火材料 | 高密度,无空隙 | 形成初始形状并确保结构完整性 |

| 烧结:烘烤 | 缓慢施加功率;保持温度 | 高达600°C | 轻轻排出水分以防止开裂 |

| 烧结:半烧结 | 更快地升高温度 | 600°C至1200°C | 熔合颗粒以形成关键的过渡/缓冲层 |

| 烧结:完全烧结 | 达到峰值操作温度;熔化钢制成型器 | 高于1200°C | 创建致密、坚硬的烧结层(热面) |

确保您的感应炉以最高的安全性和效率运行。您的炉衬完整性对于熔体质量、设备寿命和操作员安全至关重要。KINTEK专注于高性能实验室设备和耗材,包括完美衬里安装所需的耐火材料和专家指导。

让我们的专业知识支持您的关键流程。 立即联系KINTEK,讨论您的具体炉膛要求以及我们的解决方案如何提高您实验室的生产力和可靠性。

图解指南