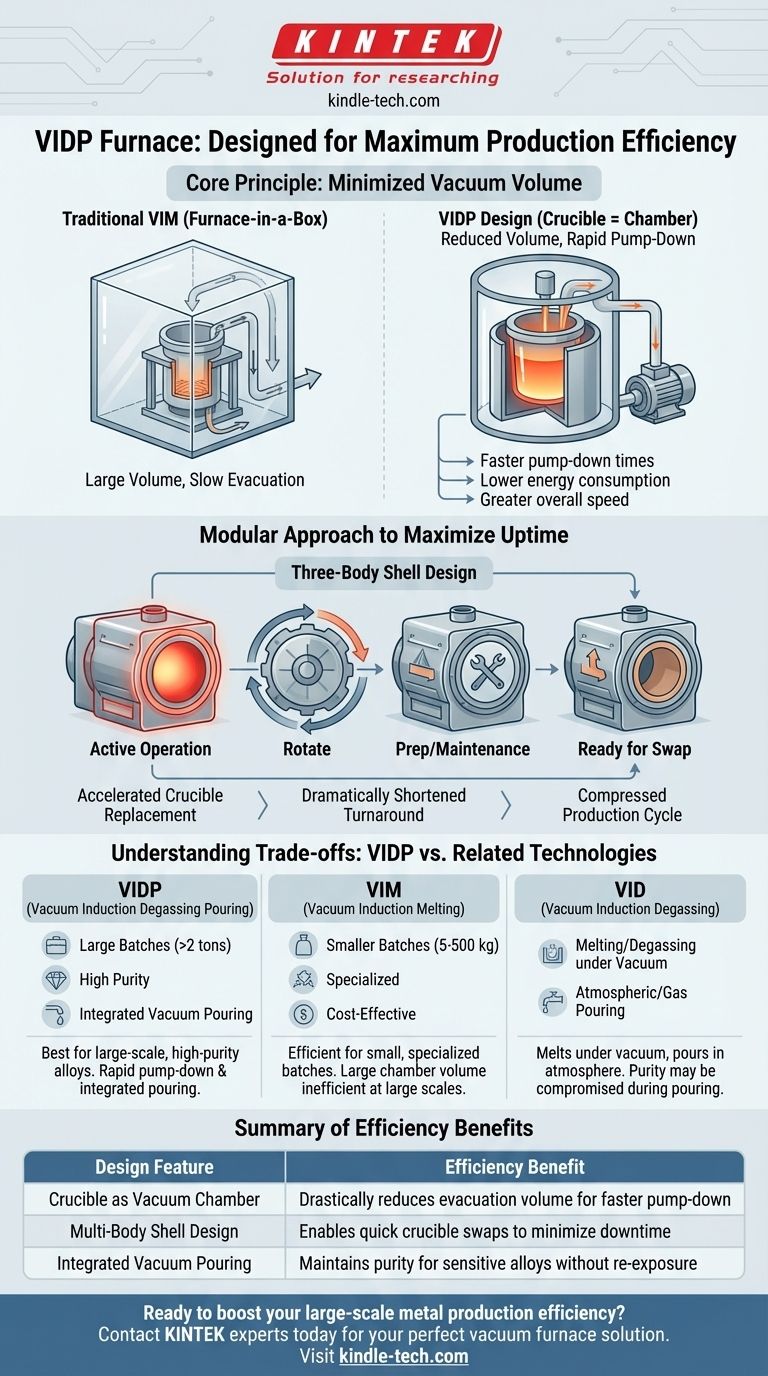

其核心在于,真空感应脱气浇注(VIDP)熔炉通过从根本上最小化真空体积并实现快速组件更换来提高效率。VIDP熔炉不是将整个熔炼操作置于一个巨大的真空室中,而是让坩埚本身充当紧凑的真空室,从而大大缩短抽气时间并简化维护。

VIDP熔炉的基本优势在于其设计理念:坩埚就是真空室。这大大减小了需要抽空的体积,与传统的腔室式熔炉相比,可以缩短泵送时间、降低能耗并提高整体生产速度。

核心设计原则:最小化真空体积

VIDP熔炉最显著的效率提升来自于其智能而紧凑的结构。这种设计直接影响生产过程的多个阶段。

坩埚如何成为真空室

与将坩埚置于大型真空容器内的传统真空感应熔炼(VIM)熔炉不同,VIDP设计将真空室集成在熔炼组件本身周围。

仅封装必要的熔炼和浇注组件,从而创建一个更小、更高效的真空环境。

对泵送时间的直接影响

较小的腔室体积使真空泵能够更快地达到所需的低压。

缩短的抽气时间直接减少了每个批次的循环时间,这是提高效率的关键因素,尤其是在设计用于较大装料量(超过2吨)的熔炉中。

减少泄漏和更轻松的维护

紧凑的设计意味着潜在真空泄漏的表面积更小,从而简化了泄漏检测和修复。

此外,更小、更易于接近的内部空间使得清洁和更换热电偶等基本任务更加快速和容易。

模块化方法以最大化正常运行时间

除了核心真空设计外,VIDP熔炉还采用了模块化设计,以最大限度地减少熔炼周期之间的停机时间。

三体壳体设计

为了最大化运行就绪性,熔炉壳体通常配备三个独立的熔炉体。这种设计有助于实现简化的坩埚管理工作流程。

加速坩埚更换

这种多体配置允许一个坩埚在运行时,另一个坩埚可以准备好衬砌或进行维护。

当需要更换坩埚时,可以快速换上准备好的熔炉体,与就地重新衬砌坩埚相比,大大缩短了周转时间。

缩短整体生产周期

通过几乎消除了等待坩埚重新衬砌和准备的时间,整体生产周期得到了显著压缩,从而直接且大幅度地提高了生产效率。

理解权衡:VIDP 与相关技术

要充分理解VIDP的设计,将其与其他真空炉技术进行比较是很有帮助的。

VIDP 与 VIM(真空感应熔炼)

传统的VIM熔炉非常适合小批量、高度专业化的生产(通常为5-500公斤)。然而,由于必须抽空的巨大腔室体积,其“箱式熔炉”设计在大规模生产时效率低下。

VIDP设计专门针对较大的熔炼量(2吨以上)进行了优化,其快速的泵送时间提供了决定性的效率优势。

VIDP 与 VID(真空感应脱气)

标准的VID熔炉在真空下熔炼和脱气材料,然后将熔融金属在常压或保护性气体环境中浇入模具。

集成的“浇注”(VIDP中的“P”)是关键的区别。VIDP熔炉将真空从熔炼室通过真空流道一直维持到锭模室,防止重新暴露于大气气体,并确保敏感合金的最高纯度。

为您的目标做出正确选择

选择正确的熔炉技术完全取决于您的具体生产要求。

- 如果您的主要重点是生产大批量(>2吨)高纯度合金:VIDP的快速泵送时间和集成真空浇注使其成为最高效的选择。

- 如果您的主要重点是最大化产量并最小化停机时间:VIDP的多体壳体设计,用于快速更换坩埚,是一个关键优势。

- 如果您的主要重点是需要真空完整性的小批量、专业化熔炼:传统的VIM熔炉可能为该规模提供更合适且更具成本效益的解决方案。

通过从根本上重新思考坩埚与真空室之间的关系,VIDP熔炉为大规模生产先进金属提供了强大而高效的解决方案。

总结表:

| 设计特点 | 效率优势 |

|---|---|

| 坩埚作为真空室 | 大大减小抽空体积,缩短泵送时间 |

| 多体壳体设计 | 实现快速坩埚更换,最大限度地减少停机时间 |

| 集成真空浇注 | 在不重新暴露的情况下,保持敏感合金的纯度 |

准备好提高您大规模金属生产的效率了吗?KINTEK专注于VIDP熔炉等先进的实验室设备,该设备专为高纯度合金生产而设计,并具有最大的正常运行时间。立即联系我们的专家,为您的实验室找到满足特定需求的理想真空炉解决方案。

图解指南