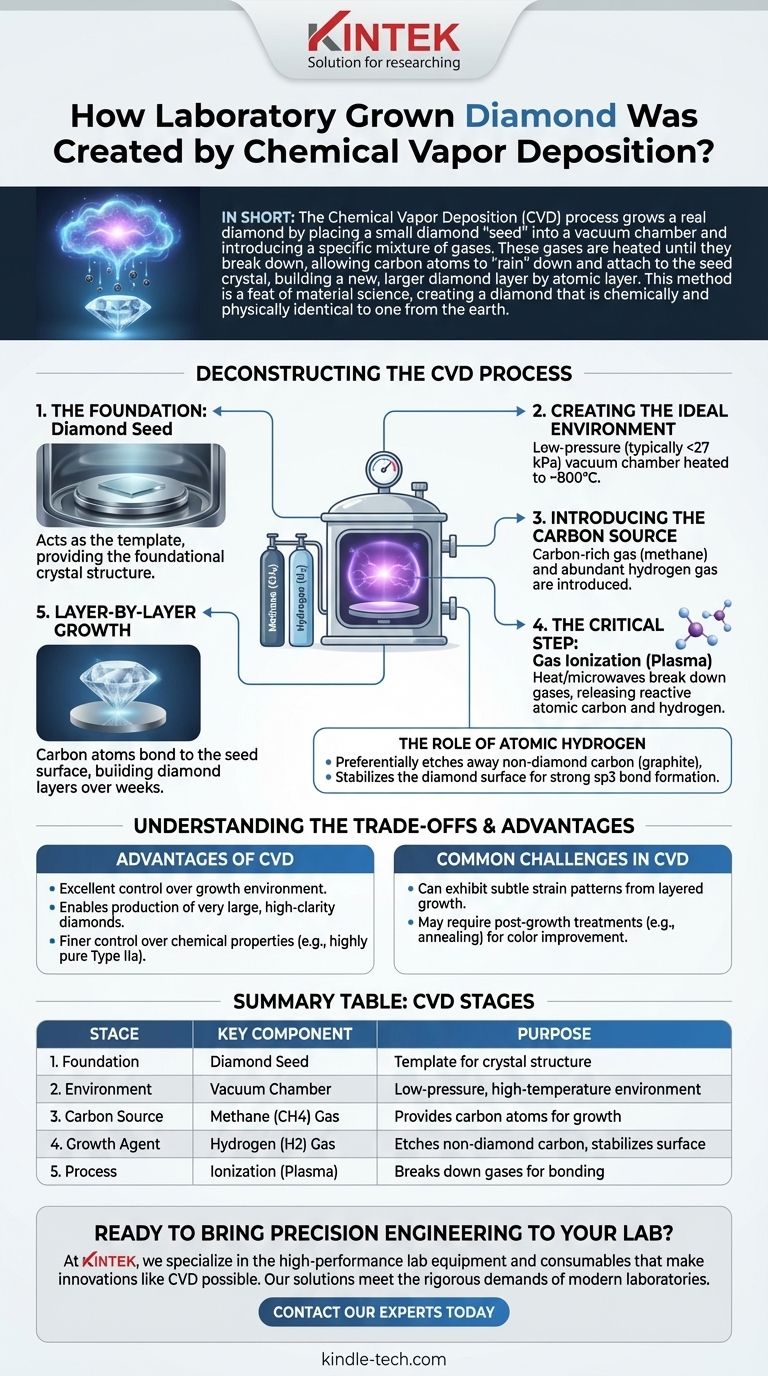

简而言之,化学气相沉积(CVD)过程是通过将一个微小的钻石“晶种”放入真空室中,并引入特定的气体混合物来培育出真正的钻石。这些气体被加热直至分解,使碳原子“降落”并附着到晶种晶体上,一层原子一层原子地构建出更大、更新的钻石。这种方法是材料科学的壮举,培育出的钻石在化学和物理性质上与天然钻石完全相同。

其核心见解在于,CVD是一个精细的化学过程,而非蛮力过程。它利用低压和高温,结合特定的气体——主要是氢气和甲烷等碳源——来创造一个环境,迫使碳原子排列成钻石的晶体结构。

解构 CVD 过程

要真正理解 CVD 钻石是如何培育出来的,最好将其过程分解为基本阶段。每个步骤都经过精确控制,以确保最终产品是纯净、高品质的钻石。

基础:钻石晶种

整个过程始于一个基板,即一小片预先存在的钻石的薄而平的切片。它可以是天然钻石或先前培育出的实验室钻石。这个“晶种”充当模板,为新碳原子提供结合的基础晶体结构。

创造理想环境

钻石晶种被放置在一个密封的低压真空室中。压力被降低到远低于一个大气压——通常低于 27 kPa。这种低压是与模拟地球深处挤压力的另一种高压/高温(HPHT)方法的一个关键区别点。

引入碳源

然后,将精确测量的气体混合物引入室内。主要成分是富含碳的气体,几乎总是甲烷(CH4),以及大量的氢气(H2)。

关键步骤:气体电离

室内被加热到高温,通常在 800°C 左右。这种热量,通常辅以微波等其他能源,会打断气体的分子键。这个过程称为电离,会产生活性元素的等离子体。甲烷分子分解,释放出纯碳原子,而氢分子(H2)则分裂成高活性的原子氢(H)。

原子氢的作用

原子氢的存在是培育出高品质钻石而非石墨(铅笔芯中的碳形式)的秘诀。它起到两个关键作用:

- 它优先蚀刻掉任何试图在晶体表面形成的非钻石碳(石墨)。

- 它稳定钻石表面,使其为新碳原子附着并形成牢固、稳定的钻石键(称为 sp3 键)做好准备。

逐层生长

被释放的碳原子被吸引到略微冷却的钻石晶种上。在晶种晶格的引导下,它们一个接一个地键合到表面。钻石垂直生长,在数周的时间里,原子层接着原子层地增加。结果是一个粗糙的、新形成的钻石晶体。

理解权衡

CVD 是培育实验室钻石的两种主要方法之一。了解它与 HPHT 方法相比的独特特性,是理解其在市场中的地位的关键。

CVD 方法的优势

CVD 允许对生长环境进行出色的控制。这使得生产非常大、净度高的钻石成为可能。它还对钻石的化学特性提供了更精细的控制,使得更容易生产某些类型的钻石,包括天然中稀有的高纯度 IIa 型宝石。

CVD 的常见挑战

尽管控制精细,但该过程并非完美。CVD 钻石有时会表现出由分层生长过程引起的微妙应力图案。一些钻石可能还需要进行生长后处理,例如退火,以改善其颜色。该技术正在不断发展,以尽量减少这些因素。

根据您的目标做出正确的选择

实验室培育钻石背后的科学已经成熟,其来源成为技术偏好的问题,而非质量问题。

- 如果您的主要关注点是理解技术: 关键在于 CVD 使用低压和精确的气体化学来促进钻石生长,这与 HPHT 方法中对地质压力的蛮力模拟不同。

- 如果您的主要关注点是最终产品: CVD 培育的钻石在化学、物理和光学上与开采的钻石完全相同,仅通过专业实验室设备才能区分其来源。

- 如果您的主要关注点是市场影响: CVD 方法允许高品质钻石的可扩展生产,为消费者提供了可验证的、通常比开采宝石更实惠的替代品。

最终,CVD 技术代表了材料科学的掌握,使我们能够从简单的气体中创造出自然界中最坚硬、最闪耀的材料之一。

摘要表:

| 阶段 | 关键组成部分 | 目的 |

|---|---|---|

| 1. 基础 | 钻石晶种 | 充当晶体结构的模板。 |

| 2. 环境 | 真空室 | 创造一个低压、高温的环境。 |

| 3. 碳源 | 甲烷 (CH₄) 气体 | 提供钻石生长的碳原子。 |

| 4. 生长剂 | 氢气 (H₂) 气体 | 蚀刻非钻石碳并稳定表面。 |

| 5. 过程 | 电离(等离子体) | 分解气体,使碳原子能够键合到晶种上。 |

准备将精密工程带入您的实验室吗? CVD 过程是受控材料科学的奇迹。在 KINTEK,我们专注于使此类创新成为可能的、高性能的实验室设备和耗材。无论您从事研究、质量控制还是先进制造,我们的解决方案都旨在满足现代实验室的严格要求。

让我们讨论如何支持您的下一个突破。立即联系我们的专家,找到满足您需求的完美设备。

图解指南

相关产品

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉

- 1200℃带石英管分体式管式炉 实验室管式炉

- 真空密封连续工作旋转管式炉 旋转管炉

- 1400℃ 氧化铝管实验室高温管式炉