热处理的持续时间并非一个单一数字,而是一个计算变量,从小型简单零件的不到一小时到大型复杂合金部件的数天不等。总时间由涉及金属成分、厚度以及所需最终性能的精确配方决定。

需要理解的核心原则是,热处理时间是三个不同阶段的函数:加热至目标温度、在目标温度下保温以及冷却回室温。保温阶段允许金属内部结构发生转变,这通常是最关键且最耗时的环节。

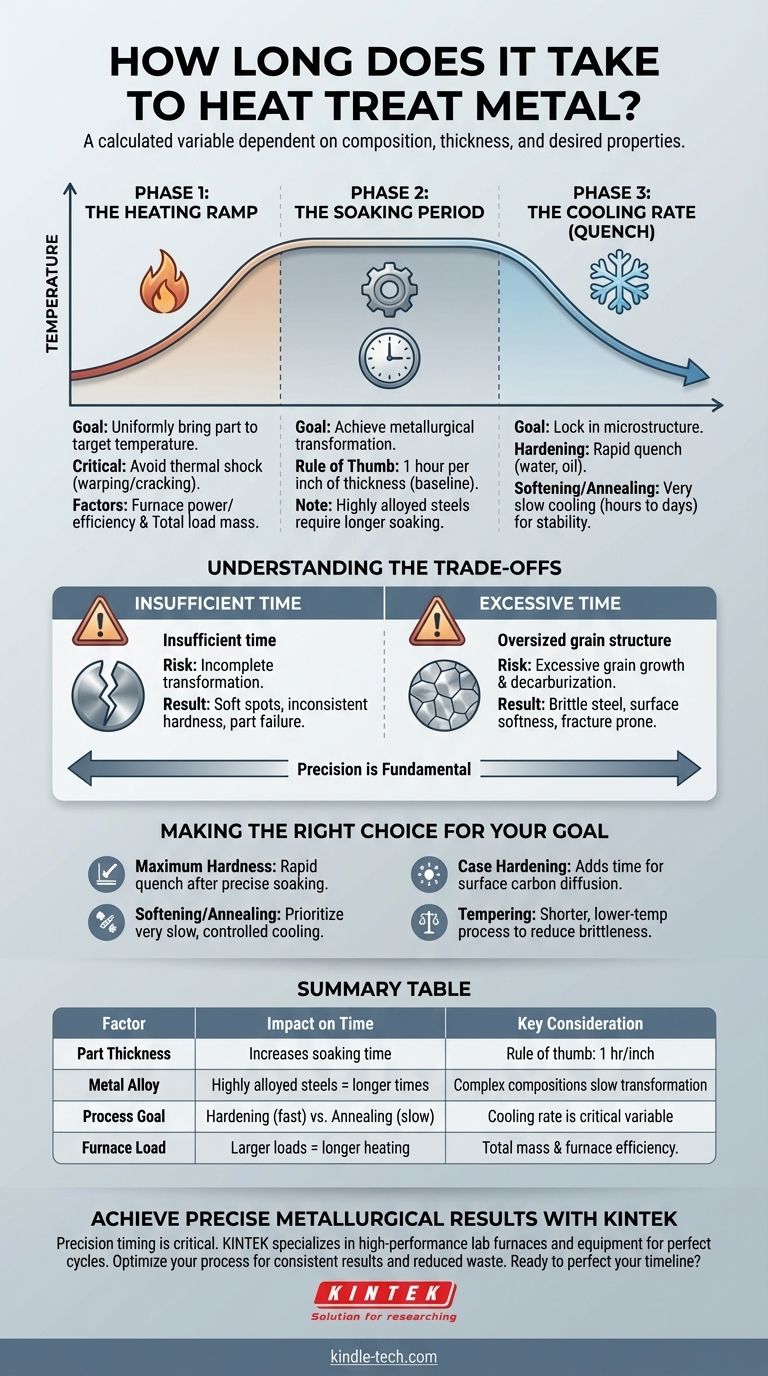

决定总时间的三个阶段

无论是用于硬化、软化还是消除应力,每个热处理过程都遵循一个热曲线。每个阶段的持续时间受不同物理原理的支配。

阶段1:加热升温

此阶段的目标是使整个零件,包括其核心,均匀地达到目标温度。

加速此阶段可能导致热冲击,从而引起变形或开裂,尤其是在复杂几何形状的零件中。

控制加热时间的主要因素是炉子的功率和效率以及正在加热的负载总质量。一个装满重型零件的大型炉子自然比一个装有单个零件的小型炉子需要更长时间才能达到目标温度。

阶段2:保温期

这是实现所需金相转变最关键的阶段。零件在特定温度下保持,以使其内部晶体结构均匀变化。

保温时间最常见的经验法则是,零件最厚截面每英寸厚度保温一小时。

然而,这只是一个基准。高合金钢,如工具钢,含有会减缓内部转变的元素,因此比简单碳钢需要显著更长的保温时间。

阶段3:冷却速率(淬火)

最后阶段决定了金属的最终性能。冷却速度决定了特定的微观结构。

硬化需要非常快速的冷却(淬火),通常在水、盐水或油等介质中进行。虽然淬火本身很快,但淬火剂的选择和搅拌方法至关重要。

软化(退火)或消除应力需要非常缓慢的冷却速率,通常通过让零件在炉内冷却数小时甚至数天来完成。这使得微观结构以其最软、最稳定的状态重新形成。

理解权衡

在任何阶段偏离正确的时间都会带来重大风险。精度并非可选项;它是成功结果的基础。

时间不足的危险

加速过程,尤其是保温期,是导致失效的常见原因。

如果零件保温时间不足,金相转变将不完全。这会导致软点、硬度不一致以及零件无法满足其性能规格。

时间过长的弊端

并非越多越好。将零件在温度下保持过长时间可能与保持时间不足一样具有破坏性。

主要风险是晶粒过度生长。这会使钢变得脆性,容易断裂,即使它满足硬度要求。

另一个风险是脱碳,即碳从钢表面流失,留下一个柔软的外层,对耐磨性毫无用处。

根据您的目标做出正确选择

您的具体目标决定了所需的工艺及其时间安排。以合金的金相规格作为您的主要指导,但请考虑这些一般原则。

- 如果您的主要重点是最大硬度和强度: 优先考虑在精确保温期后进行快速、受控的淬火,保温期根据合金和厚度计算。

- 如果您的主要重点是软化或消除应力(退火): 关键变量是非常缓慢、受控的冷却速率,这将是过程中最耗时的部分。

- 如果您的主要重点是表面硬化(表面硬度): 渗碳等工艺会增加时间,因为零件必须保温数小时以使碳扩散到表面,然后才能进行最终的硬化淬火。

- 如果您的主要重点是平衡韧性和硬度(回火): 这是在硬化后进行的次要、较低温度的工艺。它通常较短,通常持续数小时,但对于降低脆性至关重要。

最终,所需时间是达到您的应用所要求的精确金相结构所需的时间。

总结表:

| 因素 | 对时间的影响 | 关键考虑事项 |

|---|---|---|

| 零件厚度 | 增加保温时间 | 经验法则:每英寸厚度1小时 |

| 金属合金 | 高合金钢需要更长时间 | 复杂成分减缓内部转变 |

| 工艺目标 | 硬化(快速淬火)与退火(缓慢冷却) | 冷却速率是关键的时间变量 |

| 炉内负载 | 更大、更重的负载需要更长时间加热 | 总质量和炉子效率是关键 |

使用 KINTEK 实现精确的金相结果

了解热处理每个阶段的精确时间对于在金属部件中实现所需的硬度、强度和耐用性至关重要。不一致的结果可能导致零件失效、材料浪费和生产延误。

KINTEK 专注于提供您每次执行完美热处理循环所需的高性能实验室炉和设备。 我们的解决方案提供精确的温度控制和均匀加热,这对于准确的保温时间和受控的冷却速率至关重要。

让我们帮助您优化您的流程:

- 为您的特定合金和零件尺寸选择合适的炉子。

- 使用专为可靠性设计的设备确保结果一致。

- 通过实现正确的金相转变,节省时间并减少浪费。

准备好完善您的热处理时间线了吗? 立即联系我们的专家,讨论您实验室的具体需求,并了解 KINTEK 的设备如何为您的工作流程带来精度和效率。

图解指南