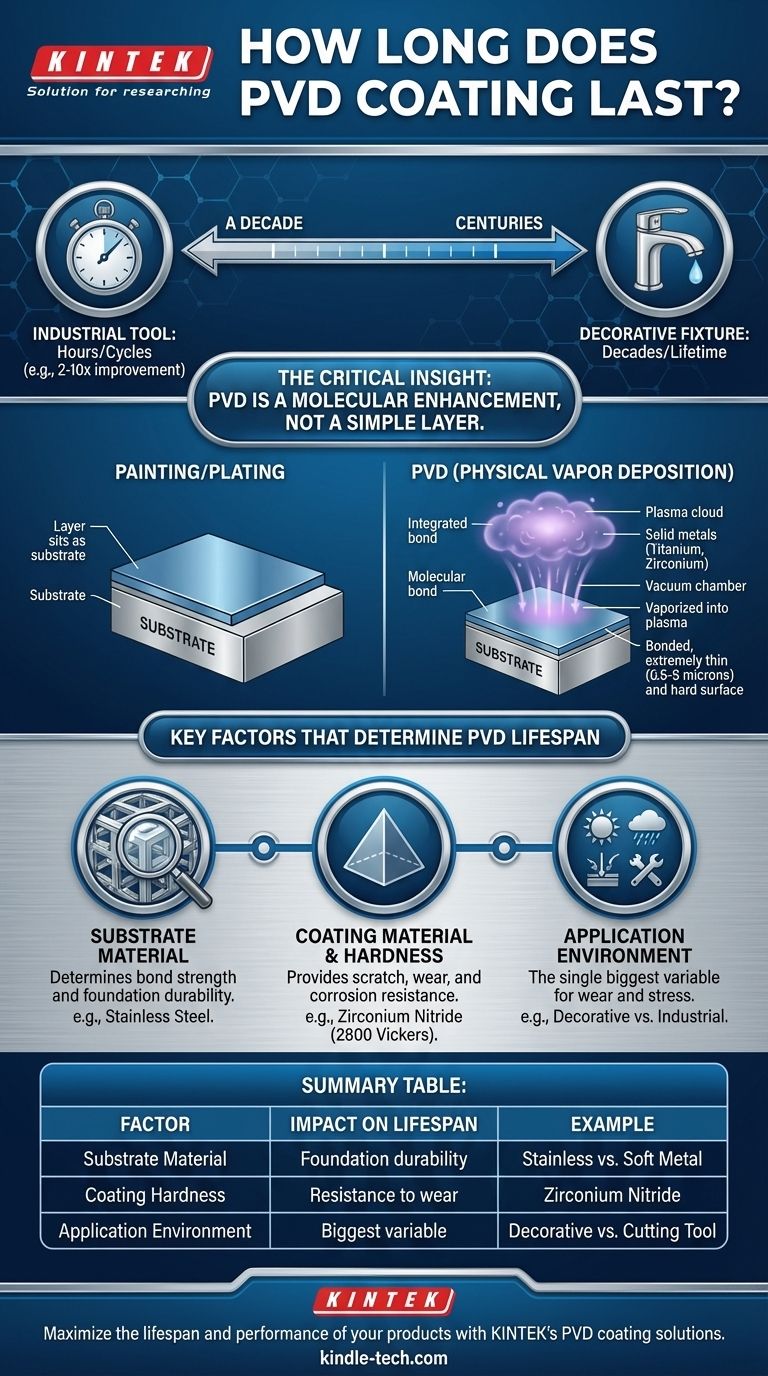

物理气相沉积(PVD)涂层的寿命范围从十年到可能长达数百年,但这个宽泛的范围完全取决于应用场景。对于高磨损的工业工具,其寿命可能以改进性能的小时数来衡量;而对于装饰性装置,它的寿命可以轻易超过它所涂覆的物体。

关键的见解是,PVD不是一层简单的油漆;它是对表面的分子级增强。因此,其寿命不仅仅是涂层本身的属性,而是整个系统的功能:包括基材、涂层类型、厚度以及它必须承受的环境。

PVD如何形成卓越的结合力

物理气相沉积不是湿法应用过程。它在真空中进行,其中金属(如钛或锆)被汽化成等离子体。

分子层面的改变

这种金属等离子体随后沉积到目标物体(“基材”)上,在分子水平上形成一个新的、结合的表面。这与喷漆或电镀有根本区别,因为后者只是位于表面上的一层。

极其薄而坚硬的表面

所得的涂层非常薄,通常在0.5到5微米之间。尽管如此,它极其坚硬,并且具有很高的抗腐蚀和抗氧化能力,这直接影响了其耐用性。

决定PVD寿命的关键因素

“10到100多年”的答案只有在分析您应用中涉及的具体因素时才有意义。

基材材料

PVD涂层的性能与其所应用的材料密不可分。坚固、准备充分的基材对于持久的结合至关重要。

例如,应用于钛合金上的氮化钛(TiN)涂层可以提高其疲劳极限和耐久性,使整个部件更加耐用。

涂层材料和硬度

不同的涂层材料提供不同的性能。氮化锆(ZrN)常用于“永久黄铜”饰面,具有惊人的2800维氏硬度。

这种极端的硬度提供了出色的抗刮擦和耐磨损性,使水龙头或门把手可以保持数十年如新。

应用和磨损条件

最大的变量是环境。PVD涂层的腕表所承受的应力远小于PVD涂层的切削工具。

对于工业工具,寿命不是以年为单位衡量的,而是以性能提升来衡量的。与未涂层的钻头相比,PVD涂层的钻头在极端摩擦和高温下的使用寿命可能会增加2到10倍,这意味着更长的使用时间。

了解局限性

尽管PVD非常有效,但它并非万能的解决方案。了解其局限性是成功使用它的关键。

涂层的好坏取决于基材

PVD无法修复质量差的基材。如果基材太软、太弱或清洁不当,涂层将无法有效结合,并可能过早失效。最终产品的强度取决于基础。

结合强度至关重要

涂层的耐用性完全依赖于涂层与基材之间的结合。PVD工艺旨在形成非常牢固的集成结合,但该过程中任何的缺陷都会影响其寿命。

为您的目标做出正确的选择

要确定PVD涂层能为您持续多久,您必须首先明确您的主要目标。

- 如果您的主要关注点是装饰耐用性(例如,水龙头、五金件、手表): 涂覆在不锈钢等优质基材上的良好涂层可以被认为是半永久性的,在磨损极小的情况下可以轻松持续数十年。

- 如果您的主要关注点是工业耐磨性(例如,切削工具、模具): 寿命是以高应力条件下运行寿命的显著延长来衡量的——通常是200-1000%的改进。

- 如果您的主要关注点是耐腐蚀性: 涂层形成一个化学惰性的屏障,可以保护底层基材免受氧化和腐蚀多年,即使在恶劣的环境中也是如此。

最终,将PVD视为对基材本身的根本性升级,而不仅仅是简单的表面处理,是实现卓越和可预测的长期使用的关键。

摘要表:

| 因素 | 对寿命的影响 | 示例 |

|---|---|---|

| 基材材料 | 决定结合强度和基础耐用性。 | 涂层在不锈钢与软金属上的表现。 |

| 涂层类型/硬度 | 提供抗刮擦、耐磨损和耐腐蚀性。 | 氮化锆(2800维氏硬度)。 |

| 应用环境 | 磨损和应力的最大变量。 | 装饰性装置与工业切削工具。 |

| 涂层厚度 | 影响整体耐用性和抗磨损能力。 | 通常为0.5至5微米。 |

通过KINTEK的PVD涂层解决方案,最大化您产品的寿命和性能。

无论您是开发耐用的装饰五金件、高性能工业工具,还是需要卓越耐腐蚀性的部件,正确的PVD涂层都是一项关键投资。涂层的寿命取决于您的基材、涂层材料和应用过程之间的完美匹配。

KINTEK专注于表面科学和材料测试的先进实验室设备和耗材。我们的专业知识可以帮助您选择和应用理想的PVD涂层,以确保您的产品达到其耐用性目标,无论是数十年的美观度还是工具寿命提高10倍。

让我们共同提升您产品的耐用性。立即联系我们的专家,讨论您的具体应用和要求。

图解指南