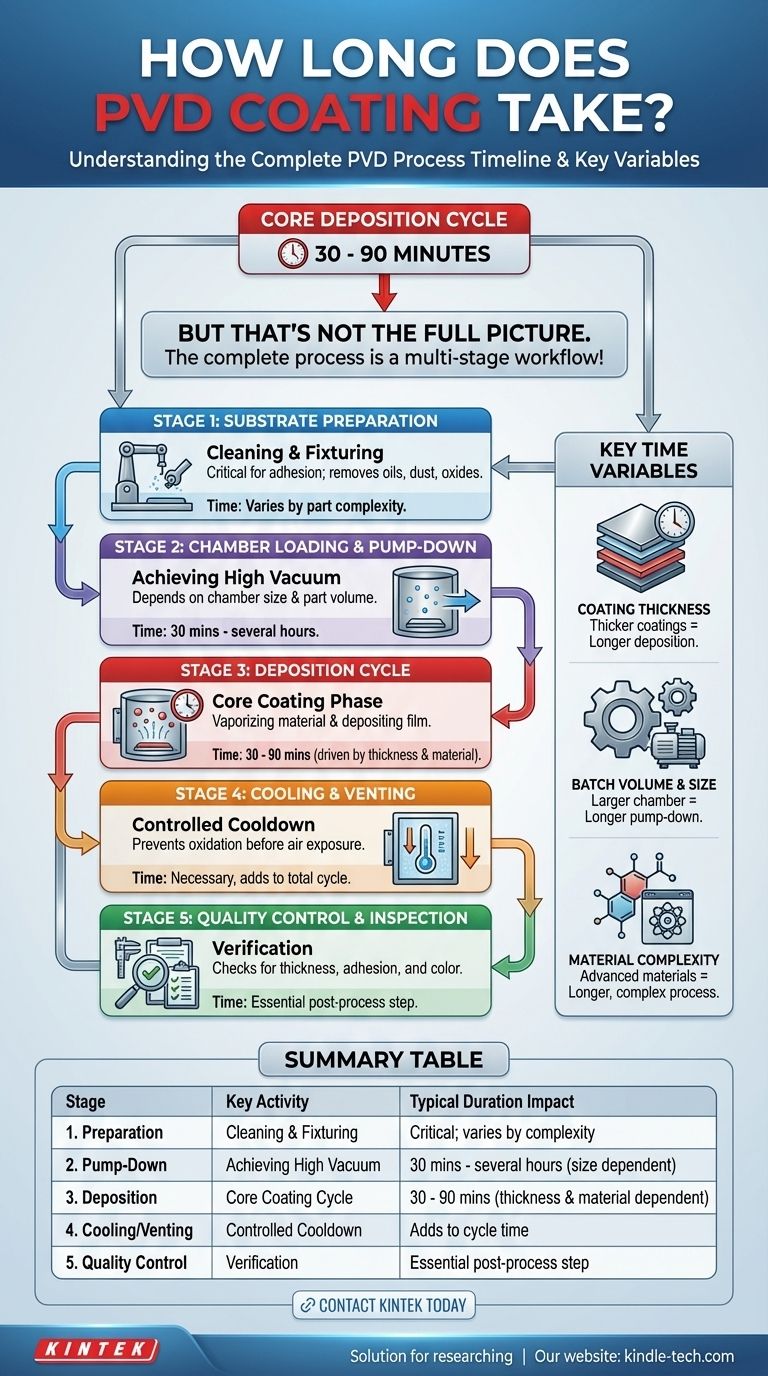

对于标准批次而言, 发生在真空室内部的核心PVD涂层工艺通常需要30到90分钟。然而,这个沉积时间只是总交货时间的一小部分。从初始零件准备到最终质量检查的完整周期是一个多阶段的工作流程,其中室外因素往往决定了总时长。

虽然真空沉积周期本身相对较短,但总工艺时间主要取决于基材准备、腔室抽真空、所需的涂层厚度以及后处理质量控制。仅关注腔室内的时间是一种常见的过度简化。

分解总PVD时间线

要准确估计时间,您必须了解PVD不是单个动作,而是一系列关键阶段的顺序。每个阶段都对生产出成品涂层组件所需的总时间有所贡献。

阶段 1:基材准备和清洁

在任何涂层开始之前,待涂覆的零件(即基材)必须是完全干净的。这是确保涂层粘附力的必要条件。

此阶段涉及通过各种化学和机械清洁方法去除表面的任何油污、油脂、灰尘或氧化物。准备工作不足是涂层失效的主要原因。

阶段 2:腔室装载和抽真空

清洁后,零件被装载到夹具上并放置在PVD腔室内部。然后密封腔室,强大的真空系统开始抽出空气。

实现所需的高真空环境并非一蹴而就。此“抽真空”阶段所需的时间取决于腔室的大小以及零件和内部夹具的清洁程度。仅此步骤就可能花费大量时间。

阶段 3:沉积周期

这是核心的“涂层”阶段,通常以30-90分钟的时间范围来衡量。它涉及加热基材,然后使用高能源将固体源材料(靶材)汽化。

这些汽化原子穿过真空并凝结在基材上,逐原子地形成一层薄而致密且高度附着的薄膜。此步骤的精确持续时间取决于特定的涂层材料和所需的最终厚度。

阶段 4:冷却和排气

沉积完成后,零件必须在真空室内冷却。尝试将热部件暴露在空气中可能会导致氧化并损害涂层的表面。

冷却到安全温度后,腔室用惰性气体缓慢排气,然后恢复到大气压,从而可以打开舱门并取出零件。

阶段 5:质量控制和检验

当零件离开腔室时,过程并未结束。每个批次通常会经过质量控制 (QC),以确保其符合规格。

这可能涉及使用X射线荧光 (XRF) 机器等先进设备来验证涂层厚度和成分,或使用分光光度计来确认颜色一致性。

理解关键时间变量

PVD工艺的持续时间不是固定的。它是基于速度、成本和最终涂层质量之间若干权衡的动态结果。

涂层厚度与沉积时间

这是最直接的关系。较厚的涂层需要更多的材料被汽化并沉积到基材上,这直接延长了沉积周期的时间。

基材尺寸和批次量

较大的单个零件或大量的零件需要更大的真空腔室。更大的腔室需要去除更多的环境气体,从而导致更长的抽真空时间。它还需要更多时间来实现均匀加热。

涂层材料和复杂性

沉积简单的单元素金属通常比制造复杂化合物要快。一些先进的涂层要求在腔室内将汽化金属与特定气体(如氮气或氧气)反应,这增加了工艺控制步骤的复杂性和时间。

估算您的PVD工艺时间

要为您的项目获得现实的估计,您必须考虑您的主要目标。答案会根据您是优化速度、质量还是生产吞吐量而有所不同。

- 如果您的主要重点是快速周转: 使用标准、较薄的涂层在较小的零件上进行,以最大限度地减少抽真空时间和沉积周期时间。

- 如果您的主要重点是性能和质量: 预计交货时间会更长,以适应较厚的涂层、复杂的材料以及验证结果所需的广泛质量控制。

- 如果您的主要重点是规模化生产: 提高吞吐量的关键是优化腔室周围的工作流程,包括预清洁和批量装载策略,因为这些通常比沉积周期本身更成为瓶颈。

了解这些单独的阶段和变量使您能够超越简单的估计时间,并为实现最佳结果而战略性地规划您的制造过程。

摘要表:

| 阶段 | 关键活动 | 典型持续时间影响 |

|---|---|---|

| 1. 准备 | 基材清洁和夹具固定 | 对粘附至关重要;取决于零件的复杂性 |

| 2. 抽真空 | 实现高真空 | 30分钟 - 数小时(取决于腔室大小) |

| 3. 沉积 | 核心涂层周期 | 30 - 90分钟(取决于涂层厚度和材料) |

| 4. 冷却/排气 | 受控冷却 | 防止氧化所必需;增加周期时间 |

| 5. 质量控制 | 厚度和颜色验证 | 质量保证的关键;后处理步骤 |

需要针对您的特定组件的精确PVD涂层时间线吗?

在KINTEK,我们专注于提供先进涂层工艺的实验室设备和耗材。我们的专业知识确保您获得准确的估计和最佳的结果,无论您是优先考虑速度、质量还是大批量生产。

立即联系我们,讨论您的项目要求,并了解 KINTEK 如何简化您的 PVD 涂层工作流程。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 分体式真空站化学气相沉积系统设备管式炉

- VHP灭菌设备过氧化氢H2O2空间灭菌器

- 钼钨钽特形蒸发舟