PVD涂层的寿命不是一个固定的数字。 它是一个高度工程化的结果,范围可以从装饰性涂层的十年以上,到工业工具性能提高10倍。其持久性更多地取决于涂层本身、其应用的材料以及其在应用中承受的特定磨损之间的相互作用,而不是时间。

PVD涂层的耐用性不是一个固有属性,而是整个系统的功能。其寿命完全取决于基材、涂层的特定性能、厚度及其运行环境之间的协同作用。

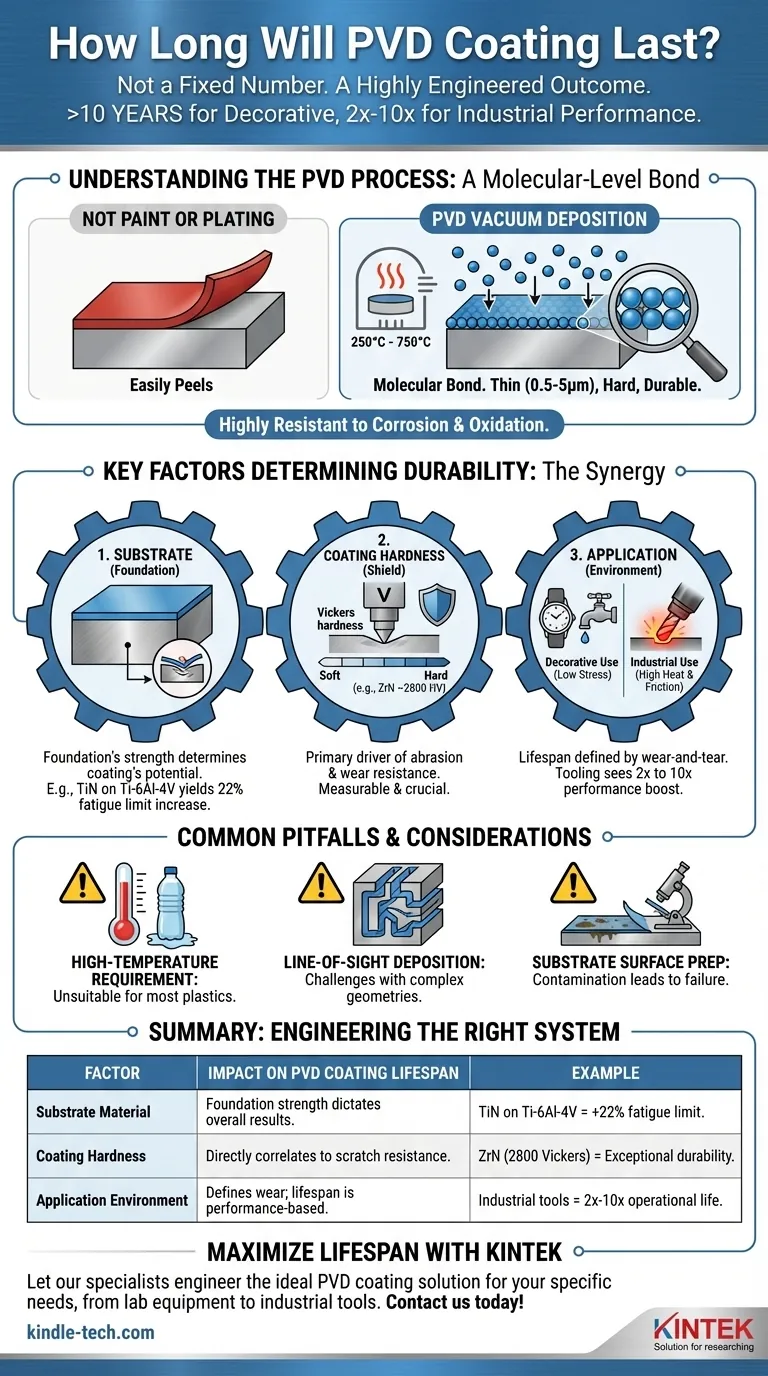

了解PVD工艺

分子级键合

物理气相沉积(PVD)不是油漆或简单的电镀。它是一种先进的真空沉积工艺,其中固体材料被汽化,然后逐个原子沉积到零件表面上。

该过程在250°C至750°C的高温下进行,与基材形成分子键。结果是形成一层极薄——通常为0.5至5微米——但极其坚硬和耐用的表面层。

不仅仅是一层

由于它在分子水平上改变了金属的性能,PVD涂层具有很高的抗腐蚀和抗氧化能力。它不是容易剥落或碎裂的东西。

决定耐用性的关键因素

PVD寿命的巨大范围来自于几个关键变量的相互作用。了解这些因素是实现所需性能的关键。

基础:基材材料

PVD涂层的性能直接受其下方材料的影响。PVD薄膜的强度只能与其基础一样强。

例如,应用于坚固的Ti-6Al-4V合金上的氮化钛(TiN)涂层可以将其疲劳极限提高22%。在较软的金属上使用相同的涂层不会产生相同的性能优势,因为底层材料会首先失效。

保护层:涂层硬度

特定涂层材料的硬度是其耐磨损性的主要驱动因素。这是一个可测量且至关重要的因素。

例如,常用于“终身黄铜”固定装置的氮化锆(ZrN)PVD涂层,其硬度可达2800维氏硬度。这种极高的硬度赋予了它卓越的抗刮擦性。

应用:环境和使用

涂层的使用方式可以说是最重要的因素。手表外壳上的装饰性PVD涂层所承受的应力与工业切削工具上的PVD涂层所承受的应力大不相同。

对于工具应用,“寿命”是以运行性能来衡量的。PVD涂层工具的使用寿命可以增加2到3倍,某些应用中显示的改进甚至超过未涂层工具的10倍。这是由于涂层在高温操作过程中对热量和摩擦的抵抗力。

常见陷阱和注意事项

为了做出明智的决定,您必须了解该过程的局限性。

高温要求

PVD工艺需要高温。这意味着基材材料必须能够在不发生变形或失去其基本性能的情况下承受这种热量。这使得PVD不适用于大多数塑料和一些低熔点金属。

视线沉积

PVD是一个“视线”过程。汽化的材料以直线传播到基材上。这使得在具有复杂内部几何形状或深而窄的孔洞的部件上实现完全均匀的涂层变得具有挑战性。

基材表面准备

PVD涂层的结合强度在很大程度上取决于基材表面的清洁度和准备情况。任何污染都可能导致附着力差和过早失效,因此细致的准备工作是不可或缺的步骤。

为您的目标做出正确的选择

为了最大限度地延长PVD涂层的寿命,您必须将涂层系统与您的主要目标保持一致。

- 如果您的主要重点是装饰耐用性(例如,固定装置、手表): 优先选择在不锈钢等稳定基材上使用氮化锆(ZrN)等硬质涂层材料,以实现最大的抗刮擦性和耐腐蚀性。

- 如果您的主要重点是工业性能(例如,切削工具、模具): 关注工具基础金属、氮化钛(TiN)等涂层以及应用特定的热量和摩擦需求之间的协同作用。

- 如果您的主要重点是耐腐蚀性: 确保所选涂层对于您的特定环境是化学惰性的,并且该过程能在整个暴露表面上实现完整、均匀的覆盖。

最终,PVD涂层的寿命是为特定目的设计正确材料系统的直接结果。

摘要表:

| 因素 | 对PVD涂层寿命的影响 | 示例 |

|---|---|---|

| 基材材料 | 决定基础强度;更强的基础会产生更好的结果。 | Ti-6Al-4V合金上的TiN涂层使疲劳极限提高22%。 |

| 涂层硬度 | 与耐磨损性和抗刮擦性直接相关。 | 2800维氏硬度的ZrN涂层提供了卓越的耐用性。 |

| 应用环境 | 定义磨损情况;寿命以性能衡量。 | 工业切削工具的使用寿命提高了2到10倍。 |

通过正确的PVD涂层解决方案,最大限度地延长您部件的寿命。

在KINTEK,我们专注于实验室设备和耗材,包括先进的PVD涂层系统。我们深知正确的涂层是基材、材料和应用的协同作用。我们的专业知识可以帮助您选择理想的PVD涂层,以实现卓越的耐用性,无论是用于数十年的装饰用途,还是为您的工业工具提供10倍的性能提升。

立即联系我们,讨论您的具体需求,让我们专家为您设计一个延长实验室设备寿命并提高其性能的解决方案。通过我们的联系表单取得联系以获得个性化咨询。

图解指南