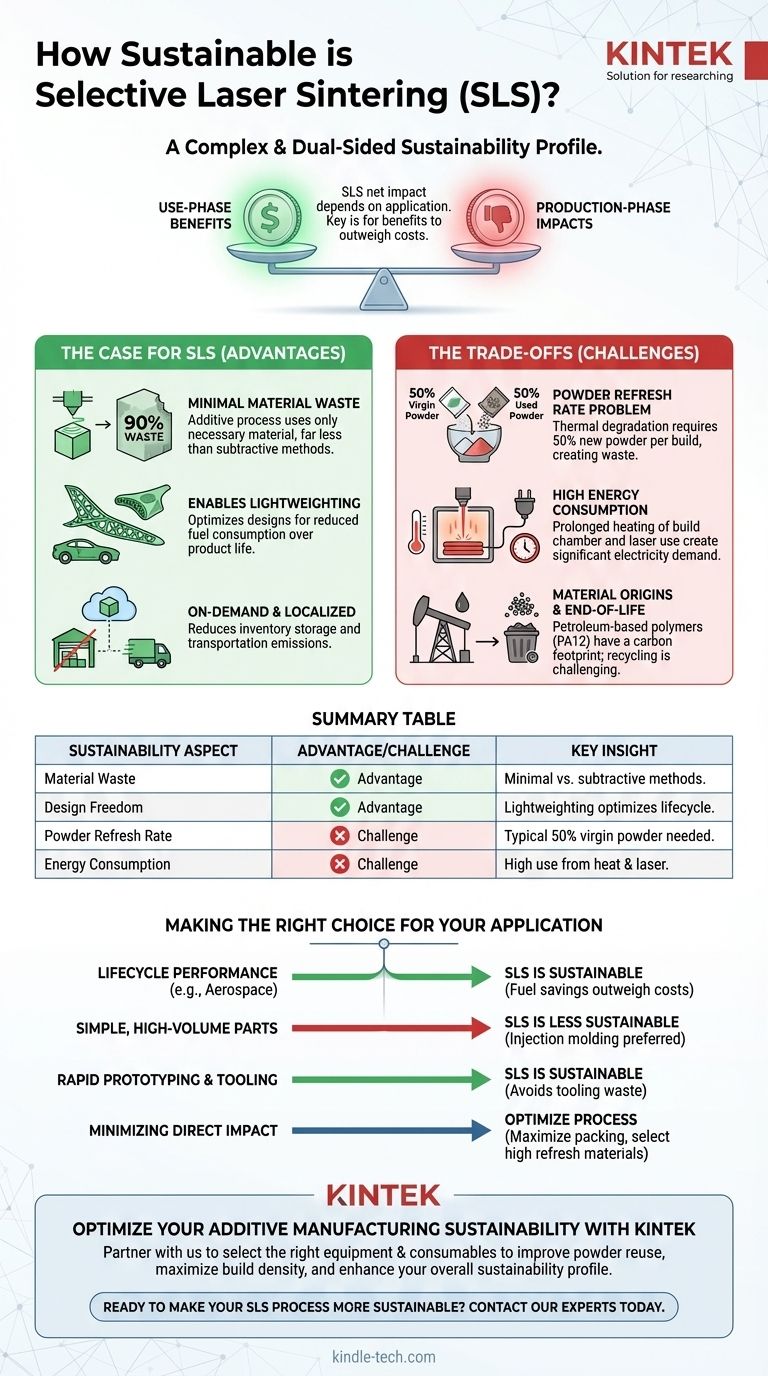

从本质上讲,选择性激光烧结(SLS)呈现出复杂且双重性的可持续发展特征。虽然该技术通过最大限度地减少每个零件的材料浪费并实现高度优化、轻量化的设计而提供了显著优势,但它也面临着与高能耗及其粉末材料生命周期相关的巨大挑战。其净环境影响并非技术本身固有的,而是取决于其应用方式。

虽然SLS能够制造出轻量化零件,从而在产品使用阶段显著提高可持续性,但制造过程本身却带来了显著的环境成本。SLS可持续性的关键在于确保使用阶段的效益能够明确地超过生产阶段的影响。

SLS作为可持续技术的案例

SLS的主要可持续性优势集中于它如何改变制造的设计和物流,摆脱传统方法的低效率。

零件制造中的材料浪费极少

与减材制造(如CNC加工)不同,减材制造从一个实心块中雕刻零件,可能浪费高达90%的原材料,而SLS是一种增材工艺。

它逐层构建零件,仅使用零件几何形状及其支撑所需的材料。这显著减少了直接生产浪费。

实现轻量化和优化设计

SLS赋予工程师自由,创造出复杂的内部几何结构,如点阵和有机形状结构,这些是其他方法无法生产的。

这种能力,称为轻量化,在航空航天和汽车等行业至关重要。飞机或车辆上更轻的零件在其整个运行寿命中都能减少燃料消耗,从而产生巨大的下游环境效益。

按需和本地化生产

SLS技术是无模具的,这意味着它不需要模具或定制夹具。这允许按需生产零件,减少了对大型、能源密集型仓库存储库存的需求。

此外,它支持分布式制造模式,零件可以在当地打印,从而大幅缩短运输距离和相关的碳排放。

了解权衡和环境成本

尽管SLS具有优势,但其操作现实涉及必须仔细管理的重大环境弊端。

粉末更新率问题

这是SLS最显著的可持续性挑战。构建腔中的未烧结粉末长时间暴露在高温下,这会降低其性能。

由于这种热降解,您不能简单地100%重复使用剩余粉末。它必须与高比例的全新原生粉末混合,以保持零件质量。这个比例称为更新率。

典型的更新率为50%,这意味着对于每一次新的构建,50%的粉末必须是原生材料。剩余的“用过”的粉末无法再更新,通常会变成废物,尽管对其进行降级利用的努力正在增加。

高能耗

SLS机器是能源密集型的。整个构建腔必须加热到略低于材料熔点的温度,并在此温度下保持整个打印过程,这可能持续数小时甚至数天。

这种长时间、高能量状态,加上激光所需的功率,导致每个零件的电力需求巨大,特别是对于包装密度低的微小构建。

材料来源和报废处理

SLS最常用的材料,如尼龙12(PA12),是源自石油的聚合物。它们的生产依赖于化石燃料,并带有自身的碳足迹。

虽然生物基聚合物正在上市,但它们尚未成为主流。此外,回收已完成的SLS零件并非一个广泛建立或简单的过程,这意味着许多零件在报废时注定要进入垃圾填埋场。

为您的应用做出正确选择

SLS的可持续性并非绝对;它完全取决于您如何利用其优势来克服其劣势。

- 如果您的主要关注点是生命周期性能(例如,航空航天、高性能汽车): 轻量化部件带来的巨大燃料节省几乎肯定会超过其生产的能源和材料成本。

- 如果您的主要关注点是生产简单、大批量的塑料零件: SLS的粉末浪费和高能耗使其远不如注塑成型等优化良好的工艺可持续。

- 如果您的主要关注点是快速原型制作和定制工具: 避免硬质工具和减少开发浪费的优势通常使SLS成为比传统原型制作方法更可持续的选择。

- 如果您的主要关注点是最大限度地减少直接制造影响: 最大化每次构建的填充密度,以在消耗的能量下生产尽可能多的零件,并选择具有更高更新率的材料。

通过理解这种平衡,您可以战略性地应用SLS,使其在环境中产生真正的净积极影响。

总结表:

| 可持续性方面 | 优势/挑战 | 主要见解 |

|---|---|---|

| 材料浪费 | 优势 | 与减材方法(例如,CNC加工)相比浪费极少。 |

| 设计自由度 | 优势 | 轻量化优化了产品生命周期效率(例如,在航空航天领域)。 |

| 粉末更新率 | 挑战 | 典型的50%原生粉末需求导致材料浪费。 |

| 能耗 | 挑战 | 加热构建腔和激光在长时间打印过程中产生高能耗。 |

通过KINTEK优化您的增材制造可持续性

了解SLS的权衡是第一步。下一步是与能够帮助您最大限度发挥其优势的供应商合作。在KINTEK,我们专注于提供支持高效、高质量SLS工艺的实验室设备和耗材。

无论您是专注于研发、快速原型制作还是生产,我们都可以帮助您选择合适的材料和设备,以改善粉末再利用、最大化构建密度并提升您的整体可持续性形象。

准备好让您的SLS工艺更具可持续性了吗? 立即联系我们的专家,讨论您的具体需求,并了解KINTEK的解决方案如何支持您的目标。

图解指南