在大多数应用中, PVD(物理气相沉积)镀金的厚度在 0.25 到 5 微米之间。这个微观层非常薄,但先进的 PVD 工艺创造出比传统镀金更坚硬、更耐用的涂层。

关键的见解是,PVD 的价值来自于其分子键的质量,而不是层的厚度。这种薄、致密、耐磨的薄膜与较厚但较软的传统电镀方法相比,具有卓越的持久性和抗刮擦性。

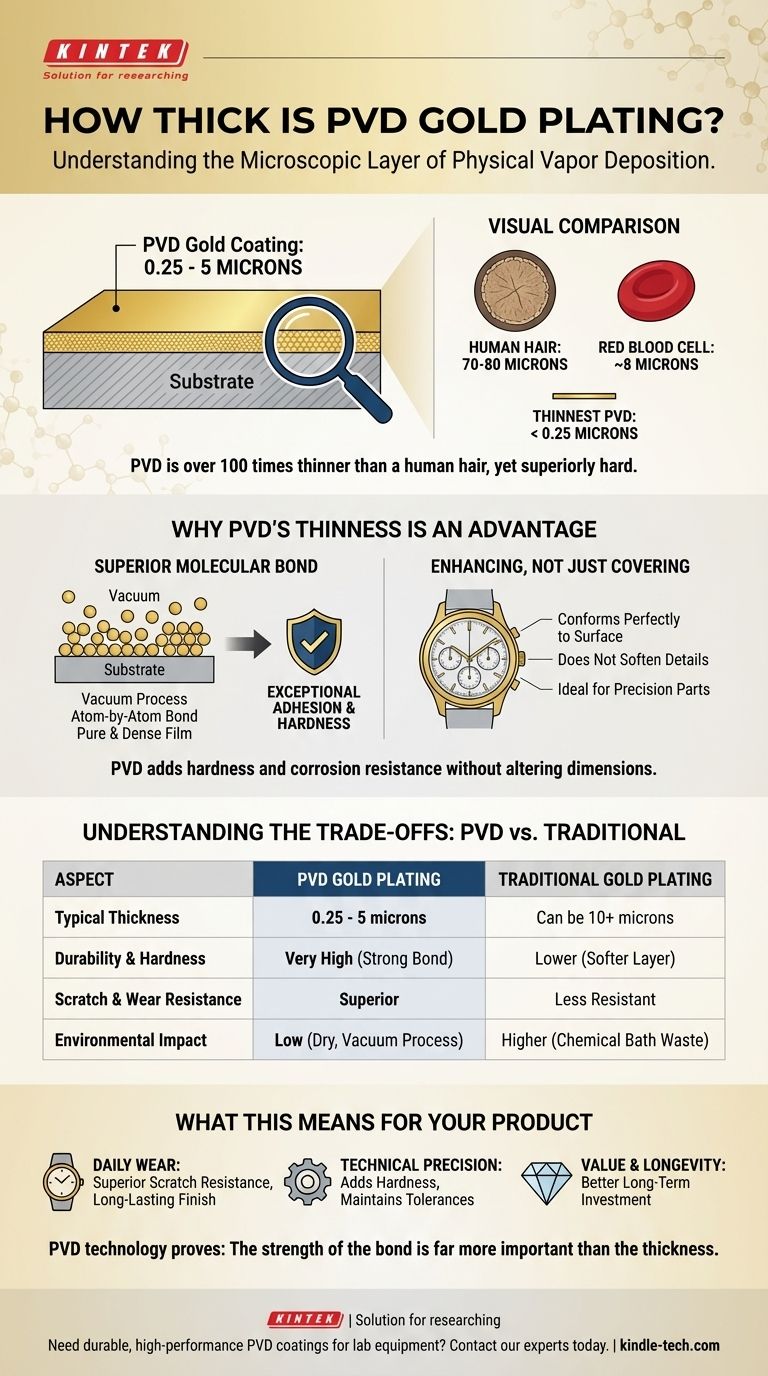

将 PVD 厚度置于背景中

要理解 PVD 涂层的规模,我们首先必须了解测量单位:微米 (μm)。一微米是百万分之一米。

标准范围

PVD 金涂层的厚度通常在 0.25 到 5 微米之间。虽然这听起来很小,但具体的厚度是根据产品的预期用途而设计的。

装饰性应用可能使用较薄的涂层(约 0.3 至 1.0 微米),而承受高磨损的部件,如表壳,通常会采用较厚的涂层(2 至 5 微米)以实现最大的耐用性。

视觉比较

为了更直观地理解,请考虑以下比较:

- 一根人发丝的厚度约为 70-80 微米。

- 红细胞的直径约为 8 微米。

- 最薄的 PVD 涂层比人发丝薄 100 多倍。

这种极端的薄度是该技术的有意特性。

为什么 PVD 的薄度是一种优势

PVD 涂层的有效性不是通过其体积来衡量的,而是通过其应用的质量来衡量的。该工艺本身使其与众不同。

卓越的分子键合

与在表面沉积较软金属层的电镀不同,PVD 在真空中工作。它将固态金汽化,并逐原子地将其键合到基材上。

这会形成一层极其 纯净、致密且均匀的薄膜,具有出色的附着力。涂层成为表面的一个组成部分,而不仅仅是覆盖在表面的一个图层。

增强,而不仅仅是覆盖

由于 PVD 层非常薄,它可以完美地贴合原始表面,而不会软化细节或改变尺寸。

这使其非常适合精密工程部件,如手表零件,即使公差的微小变化也可能影响性能。该涂层在不改变部件规格的情况下增加了 硬度和耐腐蚀性。

理解取舍:PVD 与传统电镀

在 PVD 和传统电镀之间进行选择,需要了解厚度和耐用性之间的根本区别。

厚度不等于耐用性

传统镀金可以更厚,有时可达 10 微米或更多。然而,这种电镀层由软金制成,容易被刮伤和磨损。

尽管 PVD 金涂层较薄,但由于其致密的键合结构,它具有更高的硬度和更强的耐磨损和抗氧化能力。在日常佩戴下,它能更长时间地保持其颜色和光洁度。

环境因素

PVD 是一种基于真空的干法工艺,比传统电镀清洁得多。

电镀涉及产生有害废物的化学浴。相比之下,PVD 是一种 环保 技术,这是现代制造中日益重要的一个因素。

这对您的产品意味着什么

正确的涂层完全取决于您的优先事项。在耐用性、精度和长寿命是主要目标的情况下,PVD 表现出色。

- 如果您的主要关注点是日常磨损(例如,手表或珠宝): PVD 提供卓越的抗刮擦性和色牢度,使其成为您希望多年保持如新的物品的理想选择。

- 如果您的主要关注点是技术精度(例如,高端组件): PVD 在不改变尺寸的情况下增加硬度的能力是一个关键优势,而传统电镀无法提供。

- 如果您的主要关注点是价值和寿命: PVD 涂层产品提供了更好的长期投资,因为它们的表面光洁度将比传统电镀产品的使用寿命长很多倍。

最终,PVD 技术证明了键合的强度远比涂层的厚度重要得多。

摘要表:

| 方面 | PVD 镀金 | 传统镀金 |

|---|---|---|

| 典型厚度 | 0.25 - 5 微米 | 可达 10+ 微米 |

| 耐用性与硬度 | 非常高(由于强大的分子键) | 较低(较软的层) |

| 抗刮擦和耐磨性 | 卓越 | 耐受性较低 |

| 环境影响 | 低(基于真空的干法工艺) | 较高(化学浴废弃物) |

需要为您的实验室设备或组件提供耐用、高性能的涂层吗? 在 KINTEK,我们专注于先进的 PVD 解决方案,以提高您的实验室设备和耗材的寿命和性能。我们的涂层提供卓越的硬度和耐腐蚀性,同时不影响精度。立即联系我们的专家,找到满足您特定实验室需求的完美 PVD 涂层解决方案!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 分体式真空站化学气相沉积系统设备管式炉

- VHP灭菌设备过氧化氢H2O2空间灭菌器

- 钼钨钽特形蒸发舟