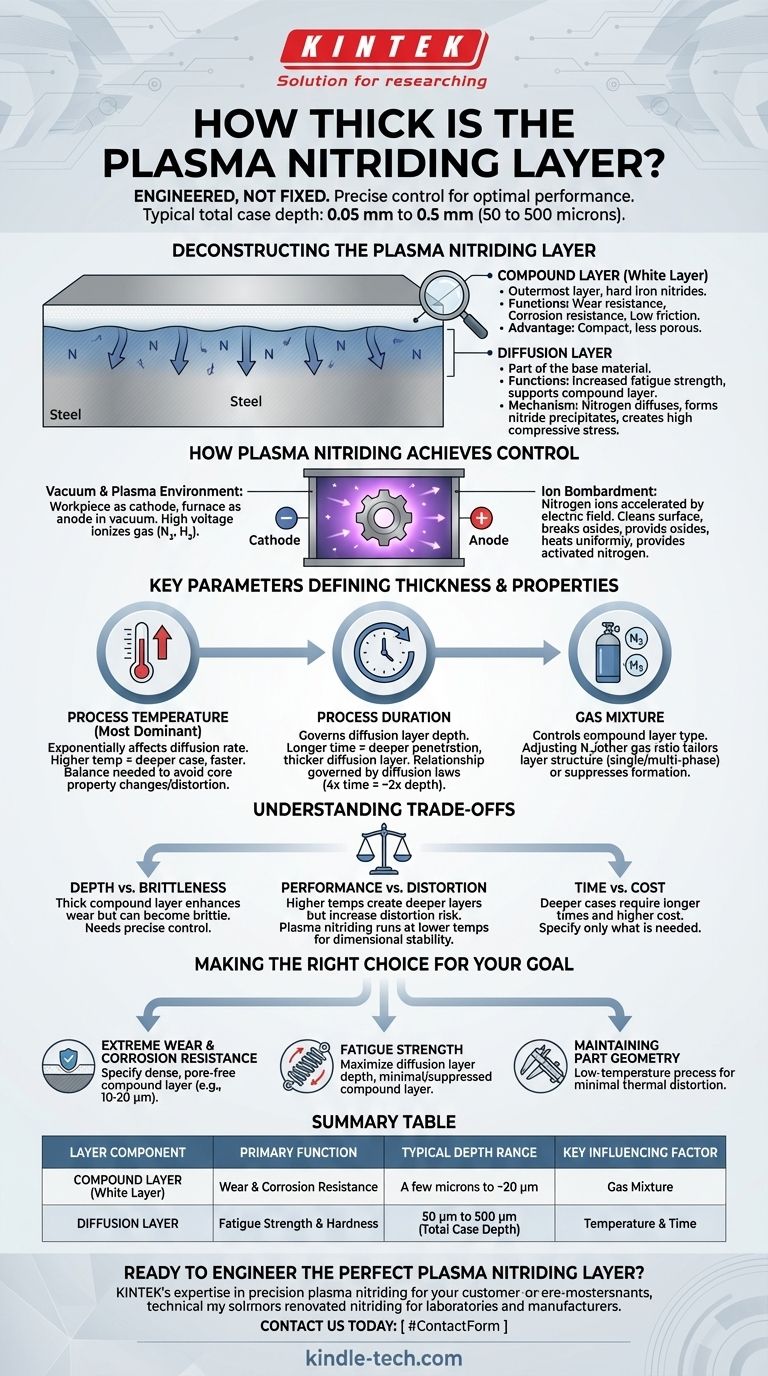

确切地说,等离子渗氮层没有单一的厚度。层的深度是一个工程结果,而非固定属性。它是根据材料和所需性能精确控制的,但典型的总渗层深度范围为0.05毫米至0.5毫米(50至500微米)。

渗氮层的厚度不如其结构重要。等离子渗氮的真正价值在于它能够精确控制两种不同层的形成——坚硬的外部化合物层和深层、坚固的扩散层——以实现特定的工程目标,如耐磨性或抗疲劳性。

解析等离子渗氮层

要了解其厚度,您必须首先了解构成完整层的两个不同区域。每个区域都有不同的功能,其相对深度是根据应用进行设计的。

化合物层(白层)

这是最外层,常被称为“白层”。它由坚硬的氮化铁相(如ε和γ’)组成。

该层直接负责耐磨性、耐腐蚀性,并提供低摩擦表面。等离子渗氮的一个主要优点是它比气体渗氮等旧方法产生更致密、孔隙更少的化合物层。

扩散层

化合物层下方是扩散层。该区域不是涂层,而是原始基材的一部分。

在这里,氮原子已扩散到钢的晶格中,与合金元素形成细小的氮化物析出物。这会产生高压应力并增加硬度,这对于提高疲劳强度和支撑坚硬的化合物层至关重要。

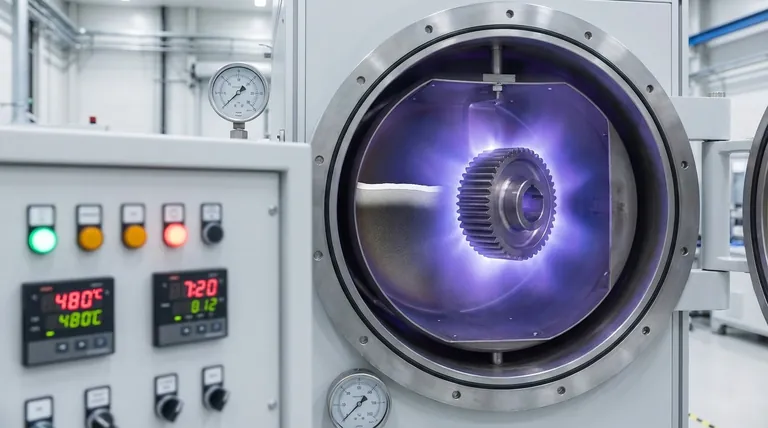

等离子渗氮如何实现控制

等离子渗氮工艺本身就能够如此精确地控制最终的表面性能。它是一种真空辅助的热化学工艺。

真空和等离子环境

工件被放置在真空室中并形成阴极(负极)。炉壁充当阳极。当施加高电压时,处理气体(主要是氮气和氢气)电离,在零件周围形成发光的等离子体。

离子轰击的作用

来自等离子体的氮离子被电场加速,以高能量撞击工件表面。

这种离子轰击具有多种效应:它在微观层面清洁表面,分解任何钝化氧化层,均匀加热工件,并提供活化的氮,这些氮扩散到材料中形成渗氮层。

定义层厚度和性能的关键参数

渗氮层的最终结构和厚度是控制三个关键工艺参数的直接结果。

工艺温度

温度是最主要的因素。氮在钢中的扩散速率受温度呈指数影响。

较高的温度会增加扩散速率,从而在更短的时间内获得更深的渗层。然而,这必须仔细平衡,以避免对材料的核心性能造成不必要的改变或零件变形。

工艺持续时间

处理持续时间直接影响扩散层的深度。这种关系受扩散定律支配,这意味着要使深度加倍,大约需要四倍的工艺持续时间。

更长的循环时间允许氮更深入地渗透到材料中,从而使扩散层变厚并增加抗疲劳性。

气体混合物

工艺气体的成分用于控制化合物层的形成和类型。通过调整氮与其他气体的比例,操作员可以定制表面,使其成为单相或多相氮化物层,甚至在只需要扩散层时完全抑制其形成。

理解权衡

指定等离子渗氮工艺涉及平衡相互竞争的目标。您无法同时最大化所有性能。

深度与脆性

虽然厚化合物层可增强耐磨性,但如果它变得过厚,也可能变得脆性,可能在使用中剥落。需要精确的工艺控制来创建坚硬致密但不过厚的化合物层。

性能与变形

较高的工艺温度(例如500-520°C)能更快地形成更深的层,但它们也增加了热变形的风险,尤其是在精密零件中。等离子渗氮能够在较低温度(低至350°C)下运行的能力是保持尺寸稳定性的一个主要优势。

时间与成本

更深的渗层需要显著更长的工艺时间。由于炉子时间是主要的成本驱动因素,指定不必要的深渗层是低效且昂贵的。深度应不超过应用所需。

为您的目标做出正确选择

理想的等离子渗氮规范完全取决于组件的主要功能。

- 如果您的主要关注点是极端的耐磨性和耐腐蚀性:指定一种能够形成特定厚度(例如10-20微米)的致密、无孔化合物层的工艺。

- 如果您的主要关注点是疲劳强度:指定一种能够最大化扩散层深度,通常具有最小或抑制的化合物层的工艺。

- 如果您的主要关注点是保持零件几何形状:指定一种低温工艺,最大限度地减少热变形,同时仍能达到必要的表面硬度。

最终,有效的表面工程是关于首先定义问题,然后指定解决问题所需的精确层结构。

总结表:

| 层组件 | 主要功能 | 典型深度范围 | 关键影响因素 |

|---|---|---|---|

| 化合物层(白层) | 耐磨性和耐腐蚀性 | 几微米到约20微米 | 气体混合物 |

| 扩散层 | 疲劳强度和硬度 | 50微米到500微米(总渗层深度) | 温度和时间 |

准备好为您的组件设计完美的等离子渗氮层了吗?

指定正确的渗层深度和结构对于性能和成本效益至关重要。KINTEK的专家专注于为实验室和制造商提供精密等离子渗氮服务。我们帮助您平衡耐磨性、疲劳强度和尺寸稳定性,以满足您的精确工程目标。

立即使用下面的表格联系我们,讨论您的应用并获得量身定制的解决方案。让KINTEK在实验室设备和表面工程方面的专业知识提升您产品的性能和寿命。

图解指南

相关产品

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器

- 实验室马弗炉 升降底座马弗炉

- 1200℃带石英管分体式管式炉 实验室管式炉

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- 小型真空热处理及钨丝烧结炉