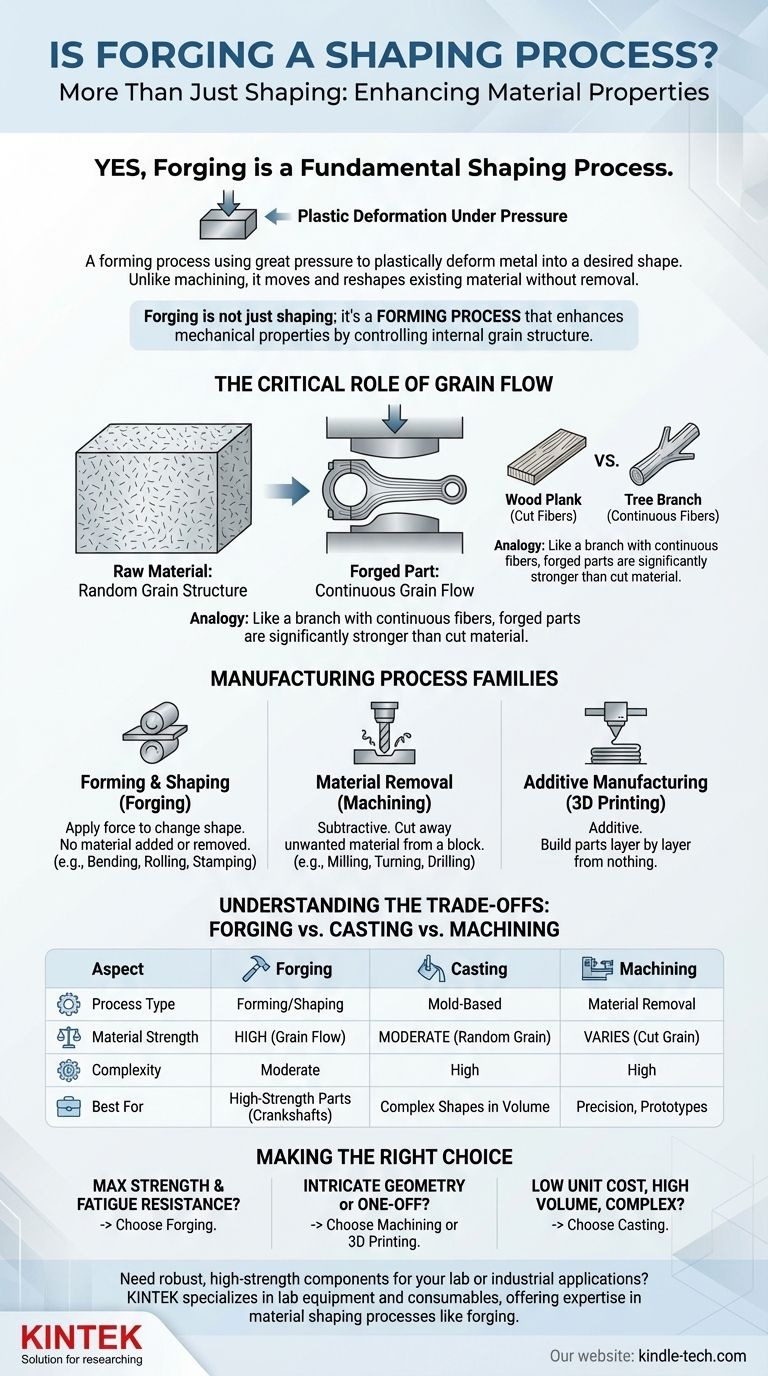

是的,锻造是一种基本的成形工艺,广泛应用于制造业。它是一种成形过程,通过巨大的压力使金属件发生塑性变形,以生产出所需的形状。与切削加工(去除材料)不同,锻造移动并重塑现有材料。

锻造不仅仅是一种成形工艺;它是一种能增强材料机械性能的成形工艺。通过控制金属的内部晶粒结构,锻造生产出的零件比单独通过铸造或切削加工制成的零件明显更坚固、更耐用。

什么是制造工艺?

为了理解锻造的定位,了解我们塑造材料的主要方式是很有帮助的。制造工艺通常分为三大类。

成形与塑形

这些工艺,包括锻造,对固体材料施加力以改变其形状,而不增加或去除材料。工件的总质量保持不变。

其他例子包括弯曲、轧制(用于制造薄板金属和工字钢)和冲压。

材料去除(切削加工)

这些是减材工艺,从较大的材料块(坯料或毛坯)开始,切除不需要的部分以达到最终形状。这与成形相反。

常见的例子是铣削、车削(在车床上)、钻孔和磨削。它们会产生废料,称为切屑或碎屑。

增材制造

这是最新的类别,零件是从无到有逐层构建的。它是一种“增材”工艺,与材料去除的概念相反。

最著名的例子是3D打印,它可以使用聚合物、金属或复合材料。

锻造如何塑形和强化金属

锻造在成形工艺中独树一帜,因为它能改善材料本身。它通常在加热的金属上进行,以使其更具延展性。

塑性变形原理

锻造通过施加超过材料弹性极限的压缩力来工作,使其发生塑性变形——这意味着它永久地呈现出新的形状。这种力可以通过缓慢、稳定的挤压(压机)或快速冲击(锤子)来传递。

晶粒流动的关键作用

锻造的主要优点在于它对金属内部晶粒结构的影响。在原始金属块中,晶粒通常是随机且不均匀的。

锻造迫使这些晶粒变形和拉长,形成连续、不间断的晶粒流,沿着零件的轮廓分布。这类似于从木材上切割的木板与自然弯曲的树枝之间的区别;树枝更坚固,因为其纤维是连续的。

卓越的机械性能

这种精细的晶粒结构是锻造部件具有极高强度、韧性和抗疲劳性的原因。连续的晶粒流有助于在零件上分散应力,消除了铸造或机加工零件中可能存在的内部薄弱点。

了解权衡

没有一种工艺适用于所有应用。选择锻造需要考虑其与其他方法相比的独特优势和局限性。

锻造与铸造

铸造涉及将熔融金属倒入模具中。虽然铸造可以比锻造更容易、更便宜地创建高度复杂的形状,但所得零件的晶粒结构是随机的,使其更脆,更容易出现孔隙(微小的内部空隙)。

锻造更坚固;铸造可以更复杂。对于发动机曲轴、连杆和飞机起落架等不允许出现故障的关键部件,锻造是首选。

锻造与切削加工

从实心棒材进行切削加工可以实现非常高的精度和复杂的几何形状。然而,切削工具会切断材料的天然晶粒结构,产生潜在的薄弱点。它还会产生大量的废料,这可能成本高昂。

通常,这两种工艺会结合使用。零件被锻造成“近净形”——接近其最终形状——以建立优越的晶粒结构,然后进行精加工以达到严格的尺寸公差。

锻造的主要局限性

锻造的主要缺点是模具成本高。用于塑形金属的硬化钢模具制造和维护成本昂贵。这使得锻造对于中高批量生产运行最具成本效益,因为模具成本可以分摊到数千个零件上。

为您的目标做出正确选择

选择正确的制造工艺完全取决于您的项目对性能、成本和复杂性的具体要求。

- 如果您的主要关注点是最大强度和抗疲劳性: 锻造是制造必须承受高应力的坚固、可靠零件的卓越选择。

- 如果您的主要关注点是复杂的几何形状或一次性原型: 对于小批量生产,从实心材料进行切削加工或3D打印提供了更大的设计自由度和更低的设置成本。

- 如果您的主要关注点是高批量复杂形状的低单位成本: 铸造通常是最经济的途径,前提是不需要锻造零件的强度。

了解每种工艺的基本工作原理,使您能够选择最符合您项目成本、性能和批量要求的工艺。

总结表:

| 方面 | 锻造 | 铸造 | 切削加工 |

|---|---|---|---|

| 工艺类型 | 成形/塑形 | 模具成形 | 材料去除 |

| 材料强度 | 高(晶粒流) | 中等(随机晶粒) | 变化(切断晶粒) |

| 复杂性 | 中等 | 高 | 高 |

| 最适合 | 高强度零件(例如曲轴) | 批量复杂形状 | 精密、原型 |

您的实验室或工业应用需要坚固、高强度的组件吗? KINTEK专注于实验室设备和耗材,提供材料成形工艺(如锻造)方面的专业知识,以满足您严苛的性能要求。立即联系我们,讨论我们的解决方案如何增强您项目的耐用性和效率!

图解指南