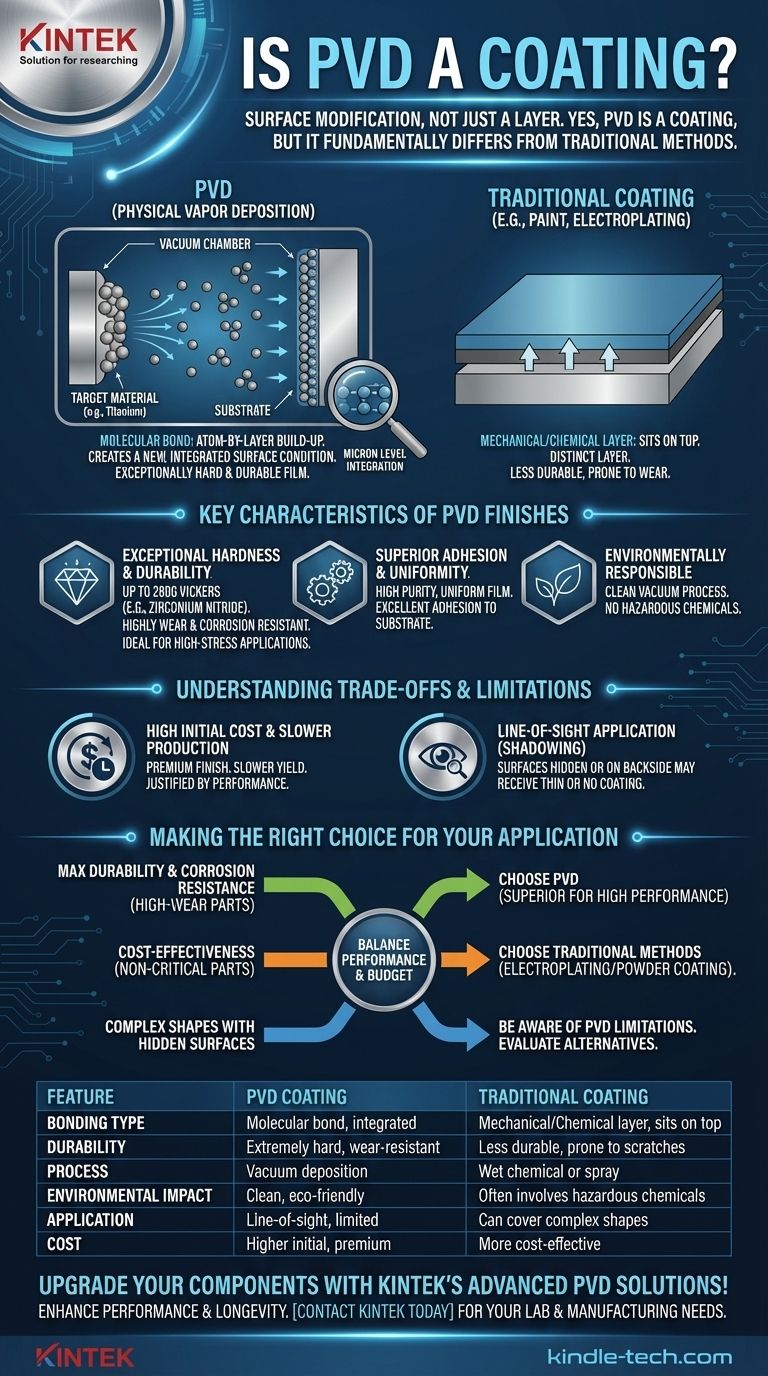

是的,PVD是一种涂层,但它与喷漆或电镀等传统方法有着根本的不同。物理气相沉积(PVD)描述了一种工艺,其中固体材料在真空中汽化,然后在分子水平上键合到基材上,形成一层极薄、耐用的薄膜。它更准确地被描述为一种表面改性,而不是简单地增加一层。

关键的区别在于,PVD不仅仅是停留在材料的表面;它创造了一种新的、集成的表面状态。正是这种分子键合赋予了PVD涂层卓越的硬度和耐用性,使其与传统的涂层区分开来。

PVD与传统涂层的区别

要理解PVD的价值,您必须了解它是如何改变表面本身的,而不仅仅是覆盖它。

它是一个过程,而不是一种材料

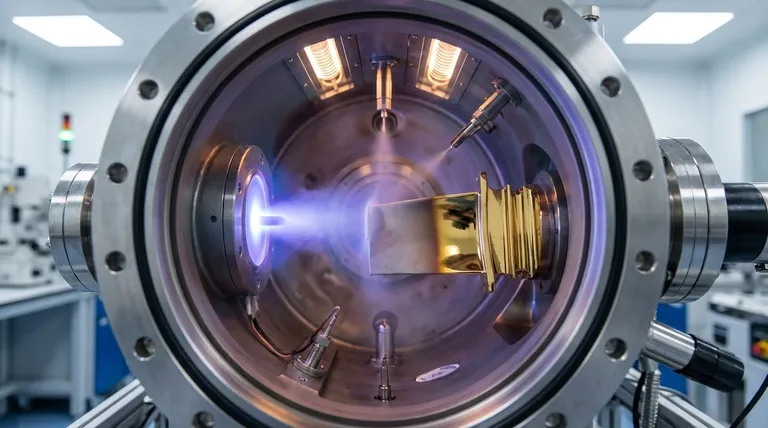

PVD代表物理气相沉积(Physical Vapor Deposition)。这是一种真空沉积方法,可以使用各种材料来形成涂层。

该过程涉及在真空室中汽化固体材料(如氮化钛或氮化锆)。然后,这种蒸汽会以原子为单位移动并凝结到目标物体上,形成一层薄而紧密结合的薄膜。

分子键合与简单分层

传统涂层,如油漆,在表面上形成一个明显的机械层。电镀形成化学键合,但仍然增加了一个相对较厚的层。

相比之下,PVD在微米级别上形成分子键合。这会创建一个具有改变的物理特性的新表面,而不仅仅是覆盖旧表面。这种涂层非常薄且集成,通常是半透明的。

结果:高性能表面

该过程产生的结果是具有极高硬度和耐磨性的表面。例如,使用氮化锆的PVD涂层可以达到2800维氏硬度——明显硬于大多数钢材。

这改变了基础材料的特性,使其更能抵抗划痕、磨损和腐蚀。

PVD涂层的关键特性

PVD工艺的独特性带来了几个关键优势,使其成为高性能应用的首选。

卓越的硬度和耐用性

PVD涂层通常比电镀涂层更硬、更耐腐蚀。这使得它们非常适合承受高应力的航空航天、医疗和汽车零部件。

优异的附着力和均匀性

由于涂层是在真空中逐原子构建的,因此形成的薄膜纯度高、均匀,并与基材具有优异的附着力。

对于某些基材,可能会使用一层镍或铬作为底层以增强这种附着力,尽管并非总是必需的。

环境友好

与涉及有害化学品的传统电化学工艺(如镀铬)相比,PVD是一种清洁、环保的工艺。

了解权衡和局限性

尽管PVD功能强大,但它并非适用于所有情况的解决方案。其高性能特性伴随着特定的权衡。

高初始成本和较慢的生产速度

设备昂贵,而且该过程的产率比许多大批量表面处理方法要慢。这使得PVD成为一种优质选择,通常仅限于性能证明其成本的应用。

视线应用

沉积过程是“视线”进行的。这意味着零件上隐藏或背面的表面可能接收到更薄的涂层甚至没有涂层,这种现象称为遮蔽。

正确地将零件装载到PVD反应器中非常复杂且至关重要,以确保均匀覆盖,通常需要每批次的零件密度较低。

为您的应用做出正确的选择

选择表面处理需要平衡性能要求与预算和制造限制。

- 如果您的主要关注点是最大的耐用性和耐腐蚀性:对于不允许出现故障的高磨损部件,PVD是更优的选择。

- 如果您的主要关注点是在非关键部件上实现成本效益:传统的电镀或粉末涂层可能是更实用和经济的解决方案。

- 如果您需要涂覆具有许多隐藏表面的复杂形状:请注意PVD的视线限制,并评估其他工艺是否能提供更一致的覆盖范围。

通过将PVD理解为一种表面改性工艺,您可以准确评估其独特的优势,并决定其高性能在何处值得投资。

总结表:

| 特性 | PVD涂层 | 传统涂层(例如:油漆/电镀) |

|---|---|---|

| 键合类型 | 分子键合,集成表面 | 机械层或化学键合,位于表面之上 |

| 耐用性 | 极硬,耐磨损(例如:2800维氏硬度) | 耐用性较低,易受划痕和磨损影响 |

| 工艺 | 真空沉积,逐原子堆积 | 湿法化学或喷涂应用 |

| 环境影响 | 清洁、环保的工艺 | 通常涉及有害化学品 |

| 应用 | 视线应用,仅限于可见表面 | 可以覆盖复杂形状和隐藏区域 |

| 成本 | 初始成本较高,优质涂层 | 非关键部件更具成本效益 |

使用KINTEK先进的PVD解决方案升级您的组件!

作为实验室设备和耗材的领先供应商,KINTEK专注于高性能PVD涂层,可在分子水平上改变表面。我们的PVD工艺提供卓越的硬度、耐腐蚀性和耐用性——非常适合对可靠性要求极高的航空航天、医疗和汽车应用。

让我们帮助您提高产品的性能和使用寿命。立即联系KINTEK,讨论您的具体需求,了解我们的PVD专业知识如何使您的实验室或制造过程受益!

图解指南

相关产品

- 用于层压和加热的真空热压炉

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- 台式实验室真空冷冻干燥机