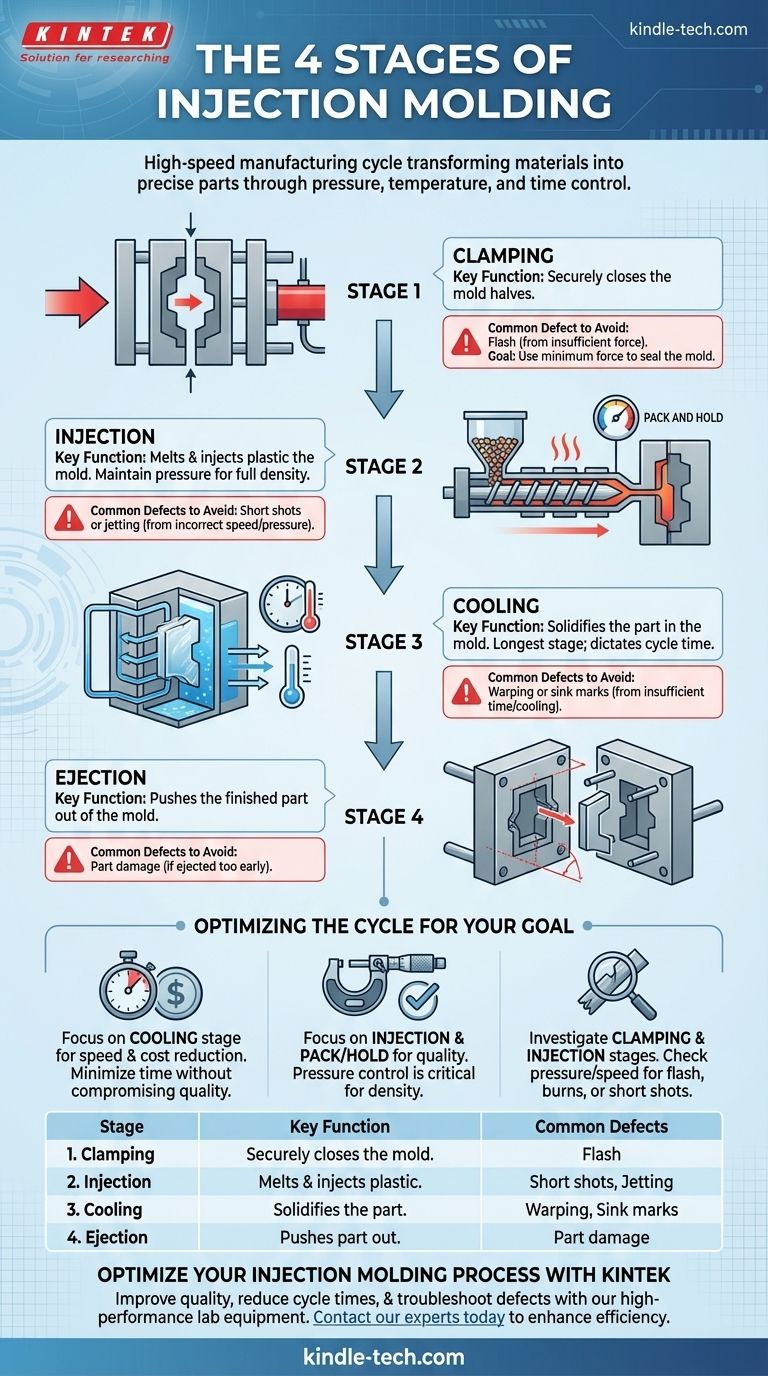

注塑成型工艺是一个高速制造循环,由四个基本阶段组成:合模、注射、冷却和顶出。这些阶段协同作用,有效地将热塑性或热固性原材料转化为精确的固体零件,从而实现复杂部件的大规模生产。

虽然这四个阶段名称简单,但它们代表了压力、温度和时间之间复杂的相互作用。掌握这个循环是批量生产高质量、高成本效益零件的关键,因为最终部件的成功完全取决于对每个阶段的精确控制。

基础:阶段1 - 合模

什么是合模?

在注射任何塑料之前,模具的两个半部分必须牢固闭合。合模单元,无论是液压式还是电动式,都会以巨大的力量将模具半部分推合在一起。

合模力的作用

这种力量,通常以吨为单位衡量,并非随意设定。它必须足够强大,以抵抗即将注射的熔融塑料的巨大压力,使模具保持紧密密封。

为何至关重要

合模力不足会导致塑料从模腔中渗出,产生一种称为飞边的缺陷。这种多余的材料必须手动修剪,从而增加劳动力成本并造成浪费。

转变:阶段2 - 注射

熔化和注射

塑料颗粒从料斗送入加热的料筒。料筒内的一个大型往复螺杆既熔化塑料又将其向前输送。

一旦积累了足够多的熔融塑料(“射出量”),螺杆就像一个柱塞,迅速将材料推入空的模腔。

“保压”阶段

模腔大部分填充后,机器进入“保压”阶段。压力在设定的时间内保持,以将额外的材料压入模腔。

这对于补偿材料冷却时的收缩至关重要,确保零件完全致密且没有空隙或缩痕。

固化:阶段3 - 冷却

冷却工作原理

熔融塑料一旦接触模具的内表面,就开始冷却并固化成最终形状。模具本身是温度受控的,通常有用于循环水或油的通道。

最耗时的阶段

冷却阶段是注塑成型周期中最长的部分。它决定了总周期时间,进而决定了每个零件的最终成本。

对最终性能的影响

冷却阶段的持续时间必须足够长,以使零件固化到足以在不翘曲或损坏的情况下被顶出。此阶段决定了部件的最终尺寸、强度和表面光洁度。

了解权衡与常见缺陷

合模压力与飞边

使用过大的合模力会浪费能源,并可能导致模具过早磨损。然而,力不足会导致飞边,如前所述。目标是使用保持模具密封所需的最小力。

注射速度与缺陷

注射过慢会导致塑料在模具完全充满之前冷却,导致短射。注射过快会产生高剪切应力,导致材料降解或“喷射”等外观缺陷。

冷却时间与循环成本

这是核心的经济权衡。较短的冷却时间意味着较低的零件成本,但会增加翘曲或缩痕等缺陷的风险。必须优化工艺,以在满足所有质量规格的前提下,实现最短的冷却时间。

释放:阶段4 - 顶出

释放零件

一旦零件充分冷却,合模单元打开模具。顶出机构,通常是一系列顶针或顶板,将固化的零件推出模腔。

确保清洁释放

零件必须足够坚硬,以承受顶针的力而不受损坏。零件设计中包含脱模斜度(零件壁上的轻微锥度)等特征,以促进零件从模具中平稳轻松地脱离。顶出后,模具闭合,循环重新开始。

优化循环以实现您的目标

了解这四个阶段使您能够与您的制造合作伙伴进行更富有成效的对话,并更好地诊断生产问题。

- 如果您的主要关注点是速度和成本降低: 请密切关注冷却阶段,因为它通常占循环时间的大部分。

- 如果您的主要关注点是零件质量和尺寸精度: 注射和保压阶段最为关键,因为压力控制决定了零件密度并防止了缺陷。

- 如果您遇到外观缺陷: 调查合模和注射阶段,因为飞边、烧焦痕迹或短射等问题通常可以追溯到不正确的压力或速度。

通过将注塑成型视为一个集成系统而非四个独立步骤,您可以更好地诊断问题并实现所需的制造结果。

总结表:

| 阶段 | 关键功能 | 需避免的常见缺陷 |

|---|---|---|

| 1. 合模 | 牢固闭合模具半部分。 | 飞边(因力不足)。 |

| 2. 注射 | 熔化并将塑料注射到模具中。 | 短射或喷射(因速度不正确)。 |

| 3. 冷却 | 在模具中固化零件。 | 翘曲或缩痕(因时间不足)。 |

| 4. 顶出 | 将成品零件推出模具。 | 零件损坏(如果过早顶出)。 |

使用 KINTEK 优化您的注塑成型工艺

您是否希望提高零件质量、缩短循环时间或解决注塑成型操作中的缺陷?KINTEK 专注于高性能实验室设备和耗材,支持像您这样的制造商进行材料测试和工艺优化。

我们的解决方案可以帮助您:

- 精确分析材料性能以完善注射参数。

- 模拟和测试冷却速率以最大限度地缩短循环时间。

- 确保从原材料到成品的一致质量控制。

立即联系我们的专家,讨论 KINTEK 的实验室设备如何提高您的注塑成型效率和产量。

图解指南