本质上,热处理是一种强大的冶金工艺,用于有意地改变材料的物理和机械性能。通过对钢等材料进行受控的加热和冷却循环,您可以增强其强度、硬度和延展性等特性,或消除内应力以提高可加工性。然而,所选择的具体方法会在表面光洁度、成本和工艺复杂性方面带来关键的权衡。

热处理可以释放材料的峰值性能潜力。核心挑战不是是否应该使用它,而是哪种工艺能够正确平衡所需的性能增强与该方法固有的局限性和成本。

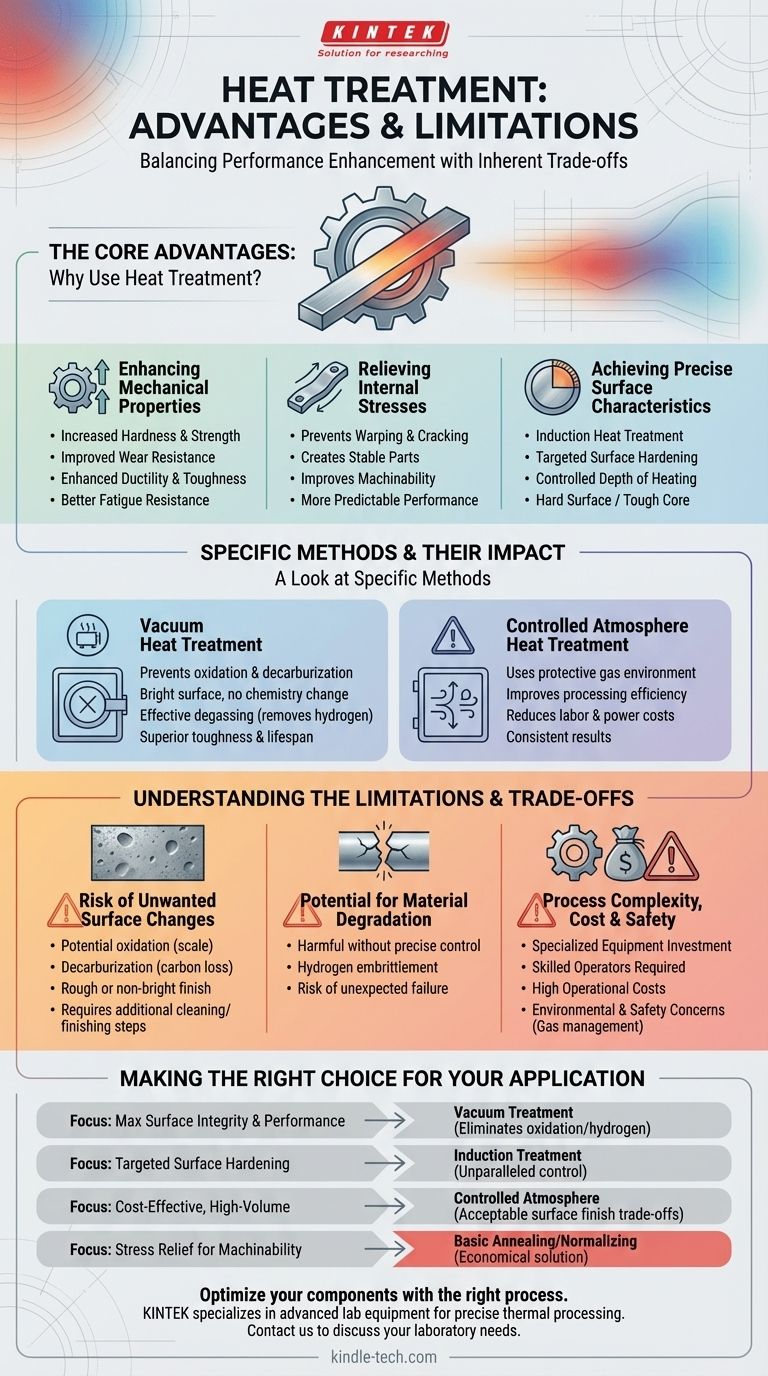

核心优势:为什么要使用热处理?

热处理不是单一的工艺,而是一系列技术,每种技术都旨在实现特定的工程目标。虽然并非所有组件都需要热处理,但在性能至关重要时,其益处是巨大的。

增强机械性能

热处理最常见的原因是提高材料的机械性能。这可能包括增加承受磨损或接触应力的组件的硬度和耐磨性。

反之,该工艺也可用于提高延展性和韧性,使材料不易脆裂,更能抵抗冲击下的断裂。

消除内应力

焊接、铸造或热成型等制造工艺会在材料内部产生显著的内应力。

这些应力可能导致翘曲、开裂或过早失效。热处理可以消除这些应力,从而制造出更稳定、更可预测的零件,并且更容易精确加工。

实现精确的表面特性

某些应用要求仅在零件表面需要某些特性。感应热处理等工艺提供了卓越的精度。

通过调整电流频率,您可以控制精确的加热深度。这使得您能够创建坚硬、耐磨的表面,同时保持较软、较韧的内部,从而优化零件以适应其特定功能。

具体热处理方法一览

当考察不同的方法时,优点和局限性变得更加清晰。工艺的选择直接影响最终结果。

真空热处理

这种方法在真空中进行,提供了卓越的优势。它完全防止氧化和脱碳,确保零件表面保持光亮且其化学成分不变。

真空炉在脱气方面也非常有效,可以去除可能导致脆性的氢等被困元素。这会带来卓越的韧性、抗疲劳性和整体组件寿命。

可控气氛热处理

该技术涉及使用特定的气体环境在加热过程中保护零件。与旧方法相比,它在加工效率方面具有显著优势,并可以降低劳动力成本。

通过控制气氛,您可以以更低的电力和辅助材料消耗获得一致的结果,从而实现更具成本效益的生产周期。

了解局限性和权衡

尽管有其优点,热处理并非普遍完美的解决方案。了解其缺点对于做出明智的决定至关重要。

不必要的表面变化风险

虽然真空处理会产生干净的表面,但其他方法可能会产生相反的效果。例如,可控气氛热处理可能导致粗糙或不光亮的表面。

这需要额外的清洁或精加工步骤,从而增加了制造过程的时间和成本。

材料降解的可能性

如果工艺控制不精确,热处理可能会损害材料。如果没有保护气氛或真空,表面可能会氧化(形成氧化皮)或脱碳(失去碳),从而降低其硬度和疲劳寿命。

此外,某些工艺可能会引入氢等元素,导致氢脆和意外失效的更高风险。

工艺复杂性和成本

先进的热处理方法需要对专用设备进行大量投资,例如真空炉、感应线圈或气体管理系统。

这些工艺还需要熟练的操作员来管理复杂的变量,从而增加了整体运营成本。增强性能的益处必须证明这种额外开支的合理性。

环境和安全问题

某些方法,特别是可控气氛处理,涉及与气体使用、储存和回收相关的复杂挑战。

以安全和对环境负责的方式管理这些工业气体增加了另一层操作复杂性和法规遵从性。

为您的应用做出正确选择

选择正确的热处理工艺需要将该技术的优势与您的主要工程目标相匹配。

- 如果您的主要关注点是最大的表面完整性和机械性能: 真空热处理是卓越的选择,因为它消除了氧化和氢脆。

- 如果您的主要关注点是高精度的目标性表面硬化: 感应热处理在硬化深度和位置方面提供了无与伦比的控制。

- 如果您的主要关注点是经济高效的大批量生产: 可控气氛处理可能是一个不错的选择,前提是您可以接受表面光洁度方面的权衡。

- 如果您的主要关注点仅仅是为了更好的可加工性而消除应力: 基本的退火或正火工艺通常就足够了,并且比先进方法更经济。

最终,了解每种热处理工艺的优点和局限性,使您能够做出更明智、更有效的工程决策。

总结表:

| 优点 | 局限性 |

|---|---|

| 增强硬度、强度和耐磨性 | 表面氧化/脱碳风险 |

| 消除内应力以提高稳定性 | 氢脆的可能性 |

| 精确的表面硬化(例如感应) | 需要专用、昂贵的设备 |

| 真空处理可获得清洁、光亮的表面 | 增加工艺复杂性和运营成本 |

| 提高抗疲劳性和零件寿命 | 气体使用带来的环境/安全问题 |

通过正确的热处理工艺优化您的组件。 真空、感应和可控气氛方法之间的选择对于平衡性能、成本和表面质量至关重要。KINTEK 专注于用于精确热处理的先进实验室设备和耗材。我们的专业知识确保您获得所需的材料特性——无论是最大硬度、应力消除还是卓越的表面完整性。立即联系我们,讨论您的具体实验室需求,并了解我们的解决方案如何提升您的成果。 [#ContactForm]

图解指南