密封式淬火炉通过将加热和淬火集成在一个受控气氛的腔室中,提供卓越的工艺控制和冶金一致性。 它们的主要优点包括产生均匀的温度场以实现可重复的结果、高能源效率,以及提供洁净、光亮的零件表面,通常无需进行后处理。

密封式淬火炉的核心优势在于其能够在整个热处理和淬火周期中保持精确受控的无氧气氛。这可以防止氧化和脱碳,确保可预测的冶金结果和卓越的表面光洁度。

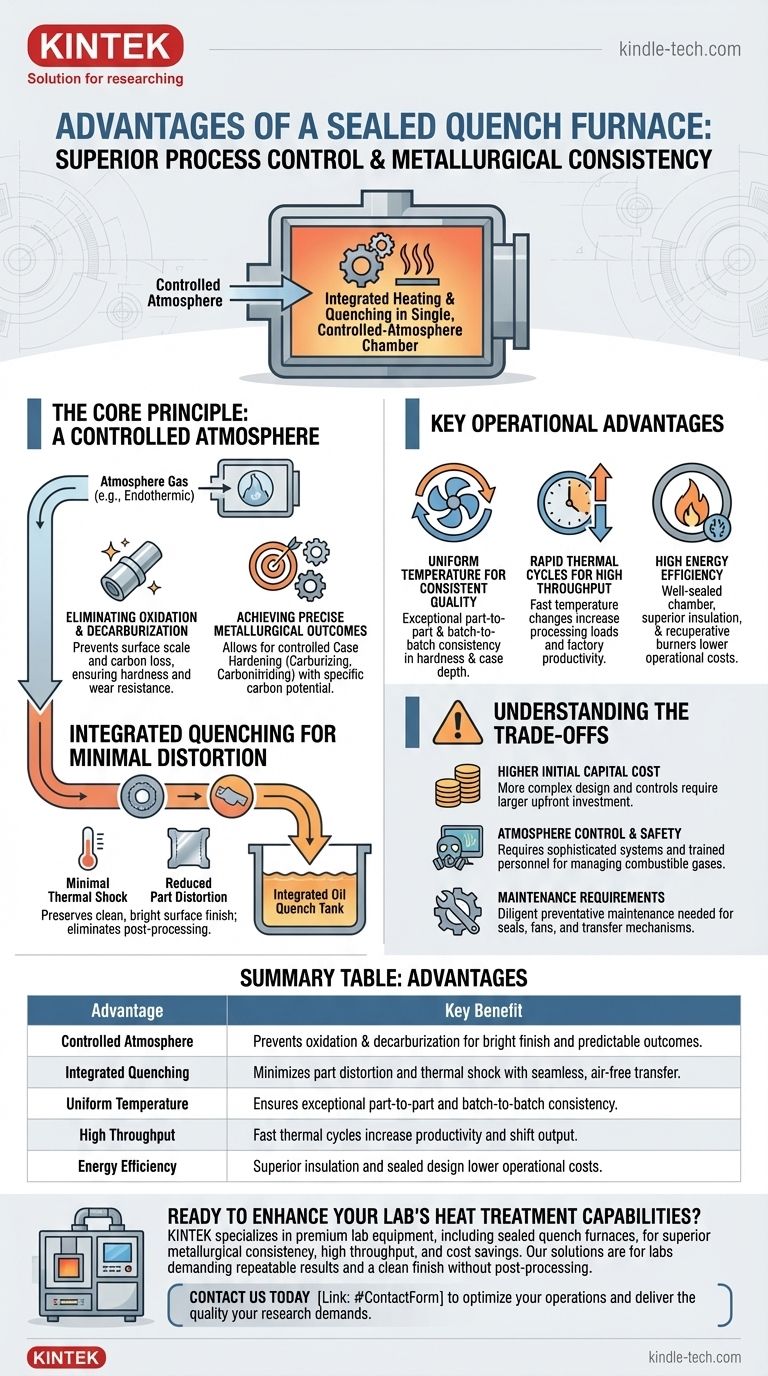

核心原理:受控气氛

密封式淬火炉(也称为整体淬火炉,简称IQ炉)的决定性特征是其密封腔室。这种设计是其所有主要优势的基础。

消除氧化和脱碳

通过将加热腔室与外部空气隔离,炉子可以防止氧气与热钢零件发生反应。这个过程称为氧化,会在零件表面形成氧化皮,以后必须清除。

受控气氛还可以防止脱碳,即钢表面碳的流失。这确保了材料的表面硬度和耐磨性不会受到损害。

实现精确的冶金结果

炉内气氛不仅仅是真空;它是一个经过精心管理的环境。引入吸热性气体等气体以实现特定的碳势。

这允许对渗碳和碳氮共渗等表面硬化工艺进行精确控制,在这些工艺中,碳被有意地添加到钢表面,达到指定的深度和浓度。

集成淬火以最大程度地减少变形

名称中的“淬火”指的是集成的密封淬火槽,通常充满油。零件从热区转移到淬火室,而不会暴露在环境空气中。

这种无缝转移最大程度地减少了热冲击和零件变形,同时还保留了在加热腔室中实现的洁净、光亮的表面光洁度。

主要操作优势

密封式淬火炉的设计直接带来了效率、一致性和吞吐量的显著提升。

均匀温度,确保一致质量

这些炉子采用强大的循环风扇和先进的加热系统(燃气或电加热)设计,以产生高度均匀的温度场。

这确保了炉内每个零件,无论是在顶部、底部还是中心,都接受完全相同的热循环。结果是硬度和渗碳深度方面卓越的零件之间和批次之间的一致性。

快速热循环,实现高吞吐量

现代密封式淬火炉采用轻质陶瓷纤维绝缘材料和高效加热系统。这使它们能够实现快速的升温和降温时间。

更快的循环意味着每个班次可以处理更多的批次,直接提高了工厂的吞吐量和生产力。

高能源效率

密封良好的腔室、卓越的绝缘材料以及通常采用的换热式燃烧器系统(利用废气余热预热助燃空气)相结合,使这些炉子具有极高的能源效率。

这显著减少了热量向周围环境的散失,与旧的、密封性较差的设计相比,降低了运行燃料或电力成本。

了解权衡

虽然密封式淬火炉非常有效,但并非适用于所有应用。了解其局限性是做出明智决策的关键。

较高的初始资本成本

密封设计的复杂性、气氛控制和集成机械导致其初始投资高于开放式或坑式炉等更简单的设备。

气氛控制和安全

管理可燃气氛气体需要复杂的控制系统,包括氧探头和流量计,以及严格的安全协议。这增加了操作复杂性,并需要经过培训的人员。

维护要求

密封件、内部风扇、辐射管和传输机构是关键部件,需要严格的预防性维护计划以确保可靠性和安全性。

为您的目标做出正确选择

选择正确的炉技术完全取决于您的生产要求和质量标准。

- 如果您的主要重点是高产量、可重复的表面硬化: 密封式淬火炉因其无与伦比的工艺控制和效率而成为行业标准。

- 如果您的主要重点是最大程度地减少后处理: 这种炉子产生的明亮、洁净的表面无需喷砂,可节省大量人工和运营成本。

- 如果您的主要重点是工艺灵活性: 这些炉子可以通过简单地调整循环和气氛来轻松编程,用于渗碳、碳氮共渗、中性淬火和退火。

最终,投资密封式淬火炉是对工艺可重复性、最终零件质量和整体运营效率的投资。

总结表:

| 优点 | 主要益处 |

|---|---|

| 受控气氛 | 防止氧化和脱碳,实现光亮表面和可预测的结果。 |

| 集成淬火 | 通过无缝、无空气传输,最大程度地减少零件变形和热冲击。 |

| 均匀温度 | 确保卓越的零件之间和批次之间的一致性。 |

| 高吞吐量 | 快速热循环提高了生产力和班次产量。 |

| 能源效率 | 卓越的绝缘和密封设计降低了运营成本。 |

准备好提升您实验室的热处理能力了吗?

KINTEK 专注于优质实验室设备,包括密封式淬火炉,帮助您实现卓越的冶金一致性、高吞吐量和显著的成本节约。我们的解决方案专为需要可重复结果和无需后处理的洁净表面的实验室而设计。

立即联系我们,讨论密封式淬火炉如何优化您的操作并提供您的研究所需的质量。

图解指南