液相烧结的主要优势在于,与固态烧结方法相比,它能够在较低温度下显著加速致密化过程。通过引入少量形成液相的添加剂,该过程为材料传输创造了一条高速通道,使颗粒能够更有效地重新排列和结合,从而生产出更坚固、更致密的最终零件。

液相烧结的核心在于克服了固态扩散缓慢、高能耗的局限性。它战略性地利用临时液相作为润滑剂和传输介质,以更快、更经济、更有效地实现致密化,特别是对于具有挑战性的材料。

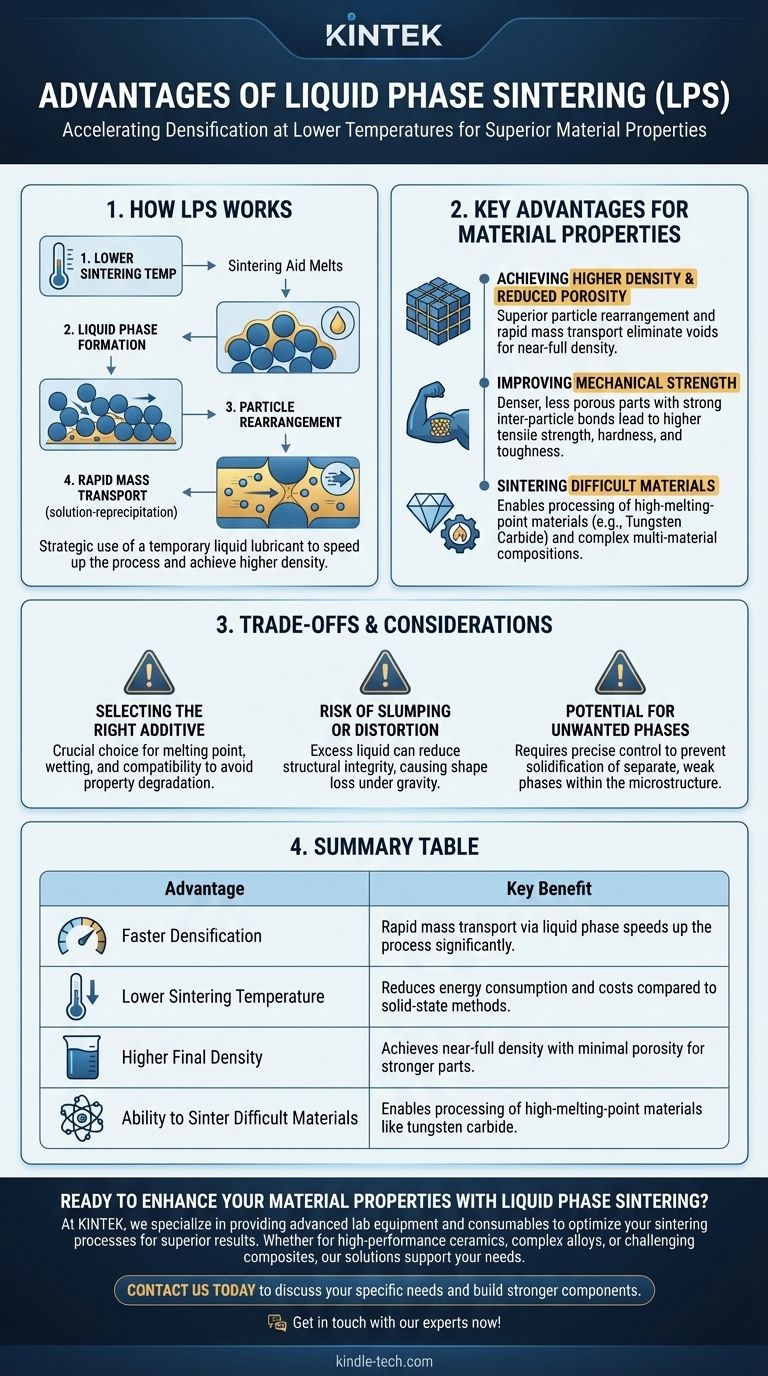

液相烧结的基本工作原理

要理解其益处,首先必须了解其机制。液相烧结(LPS)引入了一种次级材料(烧结助剂),其熔点低于主粉末。加热时,这种助剂熔化,形成一层覆盖在固体颗粒上的液体。

液相的作用

液相是烧结过程的强大催化剂。它充当粘合剂和助熔剂,润湿主粉末颗粒的表面并通过毛细作用将它们拉到一起。

降低烧结温度

由于烧结助剂的熔点低于主要材料,因此整个过程可以在较低温度下进行。这显著节省了能源和时间,使制造过程更高效、更具成本效益。

增强颗粒重排

液相有效地润滑了固体颗粒。这使得它们能够相互滑动并沉降成更致密的堆积排列,这是消除孔隙率的关键第一步。

加速质量传输

这是最重要的功能。固体颗粒中的原子可以溶解到液体中,在其中快速移动,然后沉淀在其他颗粒之间的接触点(或“颈部”)。这种溶解-再沉淀过程比固态扩散快几个数量级,极大地加速了颈部生长和孔隙消除。

材料性能的关键优势

LPS的独特机制直接转化为最终部件的卓越成果,改善了其物理和机械特性。

实现更高密度和更低孔隙率

通过促进卓越的颗粒重排和快速的质量传输,LPS在消除粉末颗粒之间的空隙方面非常有效。结果是具有接近全密度和最小孔隙率的部件。

提高机械强度

更致密、孔隙更少、颗粒间颈部结合牢固的零件本质上更坚固、更耐用。此过程可显著改善拉伸强度、硬度和韧性等性能。

烧结难熔材料

LPS使得处理其他难以烧结的材料成为可能。这包括具有极高熔点(如碳化钨)或复杂多材料成分的材料,因为液相可以促进固态方法无法实现或经济上不可行的结合。

了解权衡和注意事项

尽管功能强大,但液相烧结需要精确控制。它并非普遍优越的解决方案,并伴随着自身需要管理的工程挑战。

选择正确的添加剂

选择形成液相的添加剂至关重要。它必须具有正确的熔点,有效地润湿主粉末而不会发生负面反应,并且要么完全被最终部件吸收,要么可以在不损害完整性的情况下去除。不当的选择可能会降低材料性能。

塌陷或变形的风险

使用过多的液体添加剂可能导致部件在烧结过程中变形。过量的液体会降低粉末压坯的结构完整性,使其在重力作用下容易塌陷或变形。

潜在的不良相

必须仔细控制该过程,以确保液相完全整合或去除。否则,它可能会在材料的微观结构中凝固成一个单独的、不需要的相,从而可能产生弱点。

为您的目标做出正确选择

最终,是否使用液相烧结取决于具体的材料系统和最终部件的预期结果。

- 如果您的主要重点是实现最大密度和生产速度:由于其快速的质量传输机制,LPS几乎总是更优的选择。

- 如果您的主要重点是加工高熔点或复杂材料:LPS提供了一种实用且通常必要的途径来致密化通过固态方法不可行的材料。

- 如果您的主要重点是绝对的化学纯度:为了避免引入次级烧结助剂材料,可能首选固态烧结。

- 如果您的主要重点是复杂形状的经济高效的大规模生产:LPS在节能、循环时间以及形成近净形零件的能力方面具有显著优势。

通过利用受控的液相,您可以克服固体粉末冶金的许多固有局限性,从而制造出更优质的部件。

总结表:

| 优势 | 主要益处 |

|---|---|

| 更快的致密化 | 通过液相的快速质量传输显著加快了过程。 |

| 更低的烧结温度 | 与固态方法相比,降低了能耗和成本。 |

| 更高的最终密度 | 实现接近全密度和最小孔隙率,从而获得更坚固的零件。 |

| 烧结难熔材料的能力 | 能够加工碳化钨等高熔点材料。 |

准备好通过液相烧结提升您的材料性能了吗?

在 KINTEK,我们专注于提供优化烧结过程所需的先进实验室设备和耗材。无论您是处理高性能陶瓷、复杂金属合金还是具有挑战性的复合材料,我们的解决方案都能帮助您实现卓越的密度、强度和生产效率。

立即联系我们,讨论我们如何支持您实验室的特定需求,并帮助您构建更坚固、更可靠的部件。

图解指南